定制的樹脂流動網格產品為風力渦輪機葉片制造商節省時間和成本

據行業數研究數據,全球風機葉片大型化趨勢已日益明顯,新增風電機組平均風輪直徑已由前幾年60-70米主流葉型提升至100米甚至更大,海上葉片大功率化、大尺寸化的趨勢更甚。雖然業內普遍共識“葉輪直徑越長,掃風面積越大,發電量越大”,但增加風力葉片的尺寸也會導致實際制造過程中的諸多現實難點,比如在如此大的風力葉片上如何控制灌注過程中的樹脂流動,保證灌注質量和生產效率。

全球塑料網供應商Expo-Net Danmark A/S(丹麥Hj?rring)稱,風力葉片的尺寸越來越大(這也會導致用于制造它們的模具也會越來越大),意味著現在比以往任何時候都更需要高質量的真空灌注工藝,以實現生產效率最大化和成本最小化。Expo-Net表示,定制的樹脂網格產品對于風力葉片原始設備制造商來說是保持高質量的關鍵。

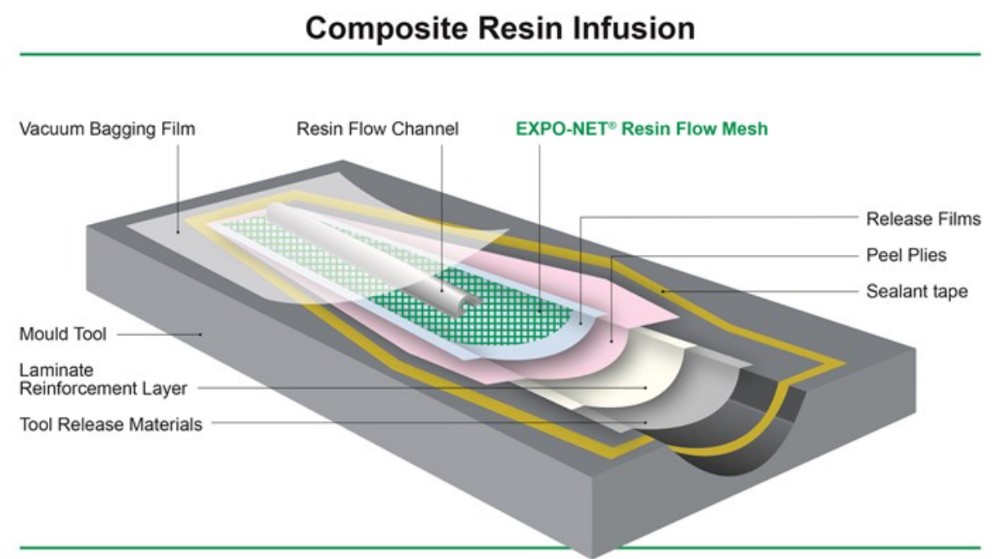

這家公司成立于60多年前,25年來一直為風能客戶提供其擠壓的惰性熱塑性網布。據該公司介紹,樹脂流動網格布的兩個關鍵功能點是始終確保灌注樹脂在整個成型的復合材料部件中快速擴散,并能夠有效排除空氣避免纖維增強塑料(FRP)層壓系統出現空隙。為了實現這一目標,一個或多個樹脂流動網格被指定為真空袋灌注干式鋪層系統的一部分,在灌注前鋪放在模具中(見下圖)。

傳統的流動網格產品通常被放置在模具中,緊挨真空袋膜和樹脂流動管道,這兩者都位于一次性網格布的頂部。在灌注過程結束時,所有非整體式流網格產品都被移除,由于是熱塑性塑料,可以100%回收利用。為了在脫模過程中輕松移除,離型膜和剝離層被放置在流動網格下方。

Expo-Net的總經理Lars Klinkby解釋了這一過程:"我們在OEM新產品開發的早期階段就參與其中,為他們的設計和工藝工程師提供建議,并開發專門適合新葉片尺寸和設計的定制Expo-Net樹脂流動網格產品。一個新的風電葉片項目里通常會讓Expo-Net團隊參與多次試驗,以修改和提供不同的樹脂流動網格產品組合和規格。我們會重復這個階段,直到新葉片的灌注達到客戶的滿意。一旦我們的樹脂流動網格產品被指定。”他補充說,一個新的葉片設計網格批準階段可以重復三到五次,直到灌注過程對各種因素進行了優化,如樹脂量、流速和從零件末端適當排除空氣等。他說,隨著葉片變長,樹脂流動的準確性越來越難以始終如一地實現。

對于較長的葉片,Expo-Net通常建議在葉片的某些部分使用扁平、可懸垂的細網和較重且寬大的管狀網的組合進行灌注。管狀網可以加速樹脂的流動,但主要是為了提供一個快速的空氣釋放通道,以加速空氣從較窄的層壓板部分和零件的末端排出。這種管狀樹脂流網是Expo-Net最近的產品創新之一,它來自于一個以提高生產力和降低生產成本為主要目標的客戶項目。

Expo-Net既與原始設備制造商合作,也與配套伙伴合作,如RewAir集團(丹麥納克斯科夫),一家用于風力渦輪機葉片和機艙生產的全球外包FRP復合材料配套專家。RewAir的總部設在丹麥,在西班牙、波蘭和丹麥都有生產基地,并尋求與供應伙伴合作,以提供更快、更及時的物流服務,節約成本并提高可持續性。

"Expo-Net通過提供無縫的技術和物流合作,應對客戶需求的任何變化,根據需要快速改變定制葉片套件的流動網格產品尺寸,再加上持有OEM指定的Expo-Net網狀等級的關鍵安全庫存,使RewAir變得很容易,"Rewers說。

本文由中國復合材料工業協會綜編,文章不用于商業目的,僅供行業人士交流。轉載請注明來自中國復合材料工業協會。

相關內容

點擊排行

- 110-09東麗復合材料美國公司將把Torayca T1100的產能提高一倍

- 212-07芳香族熱固性共聚酯具有獨特的性能以及多種形式的可用性

- 304-26埃萬特(Avient) 以 15 億美元收購帝斯曼超高分子量聚乙烯纖維防護材料

- 412-19新型嵌入式無線傳感器

- 512-12韓國曉星公司成功開發超高強度碳纖維

- 605-25風電葉片回收路徑研究最新進展

- 702-21關于混合熱固性-熱塑性拉擠件的新包覆工藝進展

- 808-18曉星TNC在全球范圍內首次將生物基氨綸商業化

- 909-0514家整機商上榜!“全球新能源企業500強”揭曉!

- 1009-09全球最大碳纖維工廠將落戶印度

文章歸檔

評論排行榜

- “黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 可持續玄武巖纖維增強PA 6,6復合材料:纖維長度和纖維含量對機械性能的影響(下)

- 不同聚合物及其復合材料回收再利用技術的發展趨勢(一)

- 中國復合材料工業協會年會暨四十周年紀念大會

- [直播預告]中復碳芯副總經理王志偉分享拉擠大梁板在風電中的應用及發展方向

- 喜訊:冀中新材第二條生產線首個產品亮相

- 東麗復合材料美國公司將把Torayca T1100的產能提高一倍