自主智造與熱防護創新-中國航空航天領域雙技術成果落地

近期,中國航空航天領域迎來兩項關鍵技術應用的重要突破。國家級創新平臺與產業界的深度合作、高校科研成果向工程實踐的高效轉化,正為我國航空航天事業高質量發展注入全新動力。其中,國家高端航空裝備技術創新中心已與多家企業達成復合材料自動鋪絲軟件的銷售合作,這一進展標志著我國在航空復合材料智能制造領域實現自主化關鍵跨越;與此同時,哈爾濱工業大學研發的新型防熱材料,在新一代載人飛船的試驗任務中成功投入使用,為航天器應對極端環境提供了核心技術保障。

作為國防領域首個、航空領域獨家的國家級技術創新平臺,國家高端航空裝備技術創新中心自成立之初,便承擔著突破關鍵核心技術、推動成果落地轉化的重要使命。該中心由航空工業集團與四川省人民政府聯合打造,采用“多元投入、央地協同”的市場化運作模式,致力于構建創新鏈與產業鏈深度融合的產業生態。此次與多家企業簽訂軟件銷售協議,正是其踐行“邊建設、邊創新、邊轉化”理念的重要成果,將有效推動復合材料智能制造技術在航空航天領域的規模化落地。

復合材料憑借輕量化、高強度等獨特優勢,成為現代航空航天器升級的核心材料,而自動鋪絲技術則是實現復合材料高效制造的關鍵手段。此次簽約的自主化軟件系統,借助數字化技術對復合材料構件的制造流程進行精準調控,實現高效成型。相較于傳統制造模式,該技術方案能明顯提高材料利用率與生產效率,推動航空航天結構件向更輕量、更高強度的方向發展。這種“軟件定義制造”的突破,不僅擺脫了對外部相關技術的依賴,更搭建起從基礎研究到產業應用的完整技術鏈條,為我國大飛機、無人機等裝備的升級迭代提供關鍵支撐。

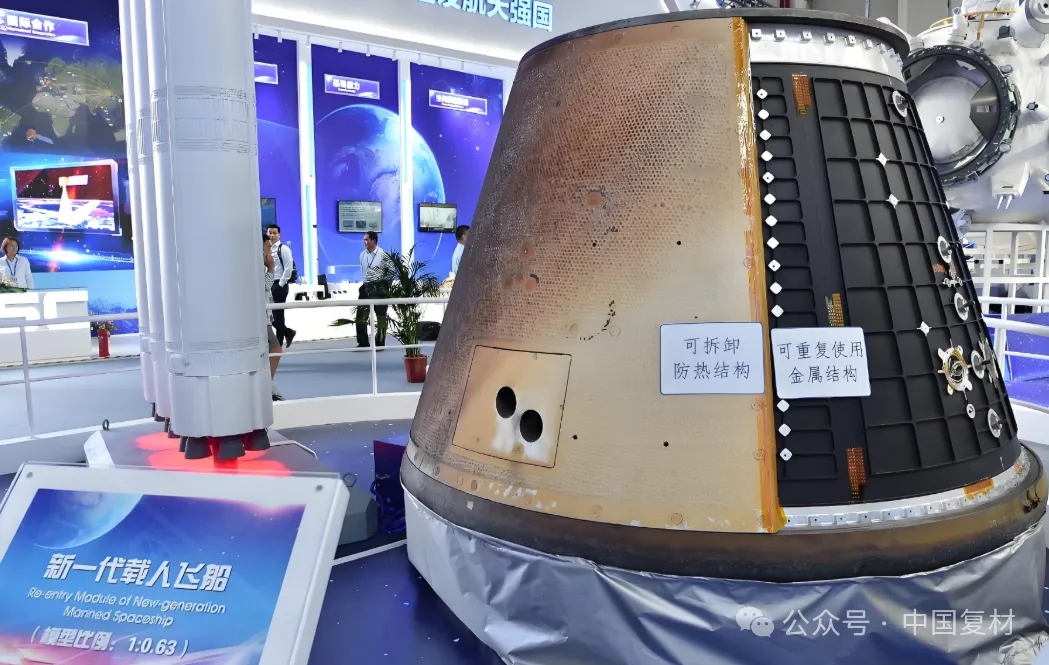

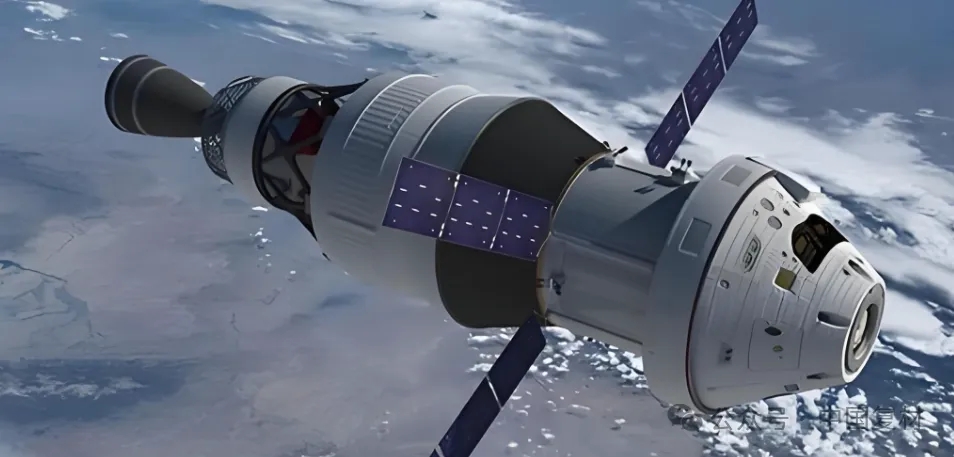

在航天領域,極端環境下的熱防護技術直接決定任務成敗。當載人飛船以超高速度重返大氣層時,其表面因劇烈摩擦會產生高溫環境,這對防護材料提出了極高要求。哈爾濱工業大學科研團隊聯合企業研發的新型防熱材料技術方案,通過創新設計實現了防護性能的全面提升。該技術采用先進復合材料體系,依托多尺度結構調控與一體化成型工藝,在大幅減輕材料重量的同時,顯著增強了防熱效率與結構穩定性,成功通過超高溫燒蝕考驗。

這項技術突破的背后,是產學研深度協同的創新模式在發揮作用。研究團隊圍繞新一代載人飛船對熱防護系統的迫切需求,經過多年鉆研,攻克了一系列基礎科學難題與關鍵技術障礙,形成了從材料設計、制備工藝到性能評估的完整技術體系。這種“理工結合、服務航天”的研發思路,不僅確保了技術方案的科學性與工程適用性,更實現了從實驗室成果到航天工程應用的快速轉化,為我國載人深空探測與空間站運營筑牢基礎。

盡管兩大技術突破分屬不同領域,但均指向航空航天產業自主可控的核心目標。復合材料制造軟件的自主化與防熱材料的技術創新,分別從裝備制造與極端環境防護兩個層面,補齊我國航空航天產業鏈關鍵環節的短板。前者以“數字賦能”提升材料制造水平,后者依靠“材料革新”保障極端環境安全,二者形成的技術合力,正重塑我國航空航天材料技術的競爭格局。

近年來,我國航空航天領域持續加大基礎研究與原始創新投入,在關鍵材料、核心軟件等“卡脖子”領域取得一系列突破性進展。國家通過搭建國家級創新平臺、完善產學研協同機制、優化產業生態布局等舉措,為技術創新與成果轉化創造了良好環境。此次兩項技術的成功應用,正是國家戰略引導與市場主體活力共同作用的結果,彰顯了我國在航空航天高端材料與軟件領域的創新實力。

隨著航空航天產業的快速發展,新材料、新軟件的應用場景不斷拓展。從大型飛機到低空飛行器,從近地軌道任務到深空探測,對材料性能與制造水平的要求愈發嚴苛。此次突破的復合材料制造技術與防熱材料技術,不僅將直接服務于當前重大裝備型號,其技術成果還將輻射至更多領域,推動相關產業的技術升級與產品創新。

創新鏈與產業鏈的深度融合,正為我國航空航天事業提供持續發展動力。國家高端航空裝備技術創新中心的產業協同模式、哈工大與企業的聯合研發機制,均為技術成果快速轉化提供了制度保障。這種“創新—轉化—應用”的良性循環,正加速形成航空航天領域的技術優勢與產業優勢,為我國航天強國建設及高水平科技自立自強目標的實現提供有力保障。

此文由中國復合材料工業協會搜集整理編譯,部分數據來源于網絡資料。文章不用于商業目的,僅供行業人士交流,引用請注明出處。

相關內容

點擊排行

- 110-12 【最新政策】對中國免簽的國家!

- 203-14100個大型招標采購平臺網址匯總,建議收藏!(上)

- 305-08復合材料在汽車領域的應用(上)

- 405-09JEC WORLD 2022——新產品、新技術回顧(第一彈)

- 505-16碳纖維復合材料列車轉向架的國內外發展歷程及最新進展

- 612-01全球頂級碳纖維制造商

- 712-02【一文讀懂】2024年最新央企信息

- 805-10專家解讀航空航天復合材料液氫存儲罐

- 905-05國家重點研發計劃“先進結構與復合材料”重點專項2022年度項目申報指南及“揭榜掛帥”榜單

- 1009-29萬噸碳纖維生產基地投產,中復神鷹能否冉冉升起?

文章歸檔

評論排行榜

- “黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 可持續玄武巖纖維增強PA 6,6復合材料:纖維長度和纖維含量對機械性能的影響(下)

- 不同聚合物及其復合材料回收再利用技術的發展趨勢(一)

- 中國復合材料工業協會年會暨四十周年紀念大會

- [直播預告]中復碳芯副總經理王志偉分享拉擠大梁板在風電中的應用及發展方向

- 喜訊:冀中新材第二條生產線首個產品亮相

- 東麗復合材料美國公司將把Torayca T1100的產能提高一倍