全球首臺兆瓦級“空中電站”在新疆成功試飛:復合材料撐起“追風”奇跡

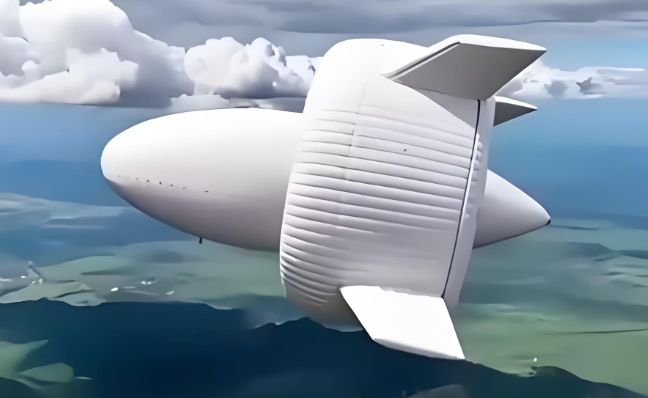

9月19日至21日,新疆哈密淖毛湖基地的戈壁上空迎來了一個科幻感十足的龐然大物-北京臨一云川能源技術有限公司自主研制的S1500型浮空風力發電系統。這個長60米、寬40米、高40米的“空中電站”在強風中穩定懸浮,順利完成全科目試飛,標志著我國在高空風能利用領域實現重大突破,而這一突破的核心支撐之一,正是高性能復合材料的創新應用。

作為目前世界最大的浮空風電裝置,S1500型系統的設計功率達1兆瓦,其能“飛天發電”的關鍵在于突破了傳統風電的材料局限。高空環境中強風、溫差、雷電等極端條件,對材料的輕質、高強、耐候性提出嚴苛要求。研發團隊聯合清華大學、中科院空天院等機構,最終選定碳纖維與凱夫拉纖維交織的樹脂基復合結構作為核心材料體系,從根本上解決了“輕與強”的工程矛盾。

在主體結構設計上,S1500的主氣囊與環翼構成的巨型涵道完全采用這種復合材質打造,其抗拉強度超過2000MPa,能輕松抵御20米/秒以上的9級高空強風。更巧妙的是,這種復合材料兼具柔性與剛性,配合充氣式結構設計,可通過調整內部氣壓適應不同風速,即便遭遇 30米/秒的陣風沖擊,仍能保持姿態穩定。相較于傳統風電塔筒使用的鋼材,該復合材料重量僅為其十分之一,卻實現了三倍以上的強度提升,這也是S1500無需建設大噸位塔筒和混凝土基礎的核心原因,直接節省材料用量 40%,度電成本隨之下降30%。

連接空中平臺與地面的三根系留纜繩,更是復合材料集成創新的典范。這根“空中生命線”采用多股碳纖維復合材質編織而成,內部集成66千伏高壓輸電線路,實現了“錨固、輸電、通信”三位一體功能。其抗拉強度達到3000兆帕,相當于同等粗細鋼材的6倍,能穩穩承載整個系統的重量,同時將電力以低于5%的損耗輸送至地面。纜繩中還嵌入了應力傳感器與多重絕緣層,一旦張力出現異常可立即觸發保護機制,即便單股斷裂,剩余部分仍能承受 80%的額定載荷。

極端環境適應性的實現,同樣離不開復合材料的技術加持。針對新疆戈壁晝夜溫差大、紫外線強的特點,研發團隊為氣囊表面定制了改性聚氨酯復合涂層,該材料能耐受- 60℃至60℃的溫度波動,同時具備優異的抗紫外線老化性能,確保氣囊在高空長期運行不發生泄漏或結構老化。涵道內的12套100千瓦發電機組葉片,則采用碳纖維環氧樹脂基復合材料制造,不僅重量減輕25%以上,還通過內置電熱絲實現了- 50℃環境下的自動除冰,保障發電效率穩定。

值得關注的是,這些關鍵復合材料已實現全面國產化。研發團隊聯合岳陽生產基地攻克了熱壓罐- RTM復合成型技術,將涵道結構的制造周期從72小時縮短至18小時,材料利用率提升至85%,為后續批量生產奠定了基礎。在防雷安全設計中,復合材料再次發揮妙用:氣囊表面涂覆的導電納米涂層能將雷擊電流衰減60%以上,配合低阻抗接地系統,即便遭遇 100kA雷電流沖擊,設備完好率仍能保持100%。

此次試飛成功并非偶然。從2024年SAWES-500型系統采用初代復合材料實現50千瓦發電,到2025年初SAWES-1000型通過材料迭代將功率提升至100千瓦,復合材料的每一次技術升級都推動著系統性能的跨越式發展。北京臨一云川CEO頓天瑞在試飛現場強調:“復合材料的突破讓高空風能從理論變為現實,我們的系統能在戈壁強風、高原低溫等極端工況下穩定運行,核心就在于掌握了材料配方與結構設計的自主知識產權。”

在應用場景中,復合材料賦予的輕量化優勢愈發凸顯。對于應急救援而言,S1500的模塊化復合結構使其可在24小時內完成拆解轉場,2小時內升空發電,為災區提供即時電力支持;在南海島礁、青藏高原等偏遠地區,其耐腐蝕、耐低溫的復合材質能適應高濕、嚴寒環境,成為無需電網覆蓋的“移動超級充電寶”。

從2017年實驗室里的材料配方演算,到如今戈壁上空的穩定懸浮,這支“95后”主導的研發團隊用八年時間,以復合材料為鑰匙打開了高空風能利用的大門。S1500的成功試飛,不僅標志著我國在浮空風電領域掌握了標準制定話語權,更證明了復合材料技術對新能源產業的顛覆性推動作用。按照計劃,該系統將于2026年實現批量生產,這些由復合材料打造的“空中電站”,將為全球能源轉型提供兼具經濟性與安全性的中國方案。

相關內容

點擊排行

- 110-12 【最新政策】對中國免簽的國家!

- 203-14100個大型招標采購平臺網址匯總,建議收藏!(上)

- 305-08復合材料在汽車領域的應用(上)

- 405-09JEC WORLD 2022——新產品、新技術回顧(第一彈)

- 505-16碳纖維復合材料列車轉向架的國內外發展歷程及最新進展

- 612-01全球頂級碳纖維制造商

- 712-02【一文讀懂】2024年最新央企信息

- 805-10專家解讀航空航天復合材料液氫存儲罐

- 905-05國家重點研發計劃“先進結構與復合材料”重點專項2022年度項目申報指南及“揭榜掛帥”榜單

- 1009-29萬噸碳纖維生產基地投產,中復神鷹能否冉冉升起?

文章歸檔

評論排行榜

- “黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 可持續玄武巖纖維增強PA 6,6復合材料:纖維長度和纖維含量對機械性能的影響(下)

- 不同聚合物及其復合材料回收再利用技術的發展趨勢(一)

- 中國復合材料工業協會年會暨四十周年紀念大會

- [直播預告]中復碳芯副總經理王志偉分享拉擠大梁板在風電中的應用及發展方向

- 喜訊:冀中新材第二條生產線首個產品亮相

- 東麗復合材料美國公司將把Torayca T1100的產能提高一倍