展商風(fēng)采 | 江西廣源化工有限責(zé)任公司——2025復(fù)合材料行業(yè)年會(huì)

01

引言

在全球制造業(yè)競(jìng)爭(zhēng)加劇的背景下,產(chǎn)業(yè)鏈質(zhì)量提升是區(qū)域經(jīng)濟(jì)高質(zhì)量發(fā)展的核心。江西廣源化工有限責(zé)任公司(以下簡(jiǎn)稱“廣源化工”),作為中國(guó)無(wú)機(jī)非金屬新材料領(lǐng)域的領(lǐng)軍企業(yè),依托資源優(yōu)勢(shì),通過戰(zhàn)略布局、創(chuàng)新驅(qū)動(dòng)、綠色智能轉(zhuǎn)型和產(chǎn)業(yè)鏈協(xié)同,打造了“中國(guó)重質(zhì)碳酸鈣行業(yè)第一強(qiáng)企業(yè)”的發(fā)展模式。

02

企業(yè)概況

江西廣源化工有限責(zé)任公司成立于2003年,是一家集生產(chǎn)、銷售、服務(wù)為一體的大型無(wú)機(jī)非金屬粉體制造商。公司先后在江西永豐、廣東連州、遼寧海城、四川雅安、河南南召、安徽青陽(yáng)建立了六大粉體生產(chǎn)基地和三家下游產(chǎn)品企業(yè),員工總數(shù)1300余人。依托當(dāng)?shù)刎S富的礦產(chǎn)資源,高效生產(chǎn)重質(zhì)碳酸鈣等各類無(wú)機(jī)非金屬粉體材料,產(chǎn)品廣泛應(yīng)用于涂料、塑膠、膠黏劑、造紙、油墨等行業(yè),現(xiàn)形成了年產(chǎn)500萬(wàn)噸生產(chǎn)能力、年產(chǎn)值超30億元的生產(chǎn)規(guī)模,公司生產(chǎn)及銷售規(guī)模均位列中國(guó)第一、亞洲第一、全球第三。

圖1全國(guó)六大生產(chǎn)基地及下游企業(yè)工廠實(shí)景

公司先后獲得中國(guó)馳名商標(biāo)、國(guó)家高新技術(shù)企業(yè)、國(guó)家綠色工廠示范單位、國(guó)家創(chuàng)新平臺(tái)預(yù)備隊(duì)、國(guó)家博士后科研工作站、全國(guó)青年文明號(hào)、國(guó)家級(jí)專精特新“小巨人”企業(yè)、國(guó)家制造業(yè)單項(xiàng)冠軍示范企業(yè)、國(guó)家知識(shí)產(chǎn)權(quán)優(yōu)勢(shì)企業(yè)、江西企業(yè)100強(qiáng)企業(yè)、江西省數(shù)字化轉(zhuǎn)型標(biāo)桿“小燈塔”企業(yè)、江西省服務(wù)型制造示范平臺(tái)等榮譽(yù)稱號(hào),2014年、2018年、2021年、2024年連續(xù)四屆被認(rèn)定為“中國(guó)重質(zhì)碳酸鈣行業(yè)第一強(qiáng)”。

03

推行資源協(xié)同·創(chuàng)新驅(qū)動(dòng)·鏈?zhǔn)桨踩|(zhì)量管理模式的實(shí)施路徑

1.優(yōu)化戰(zhàn)略布局,構(gòu)建區(qū)域化資源協(xié)同網(wǎng)絡(luò)

碳酸鈣行業(yè)屬于資源消耗性行業(yè),產(chǎn)品應(yīng)用于涂料、塑料、油墨、電纜、管材等幾十個(gè)領(lǐng)域。為提高市場(chǎng)競(jìng)爭(zhēng)力,公司以江西永豐為大本營(yíng),大力實(shí)施“南延北拓”發(fā)展戰(zhàn)略,在下游客戶群體聚集周圍礦產(chǎn)資源豐富地區(qū)不斷建立生產(chǎn)基地、倉(cāng)儲(chǔ)中心和辦事處。利用各生產(chǎn)基地獨(dú)特的礦產(chǎn)資源優(yōu)勢(shì),根據(jù)客戶需求開發(fā)多元化產(chǎn)品,并提供便捷的產(chǎn)品技術(shù)服務(wù)。

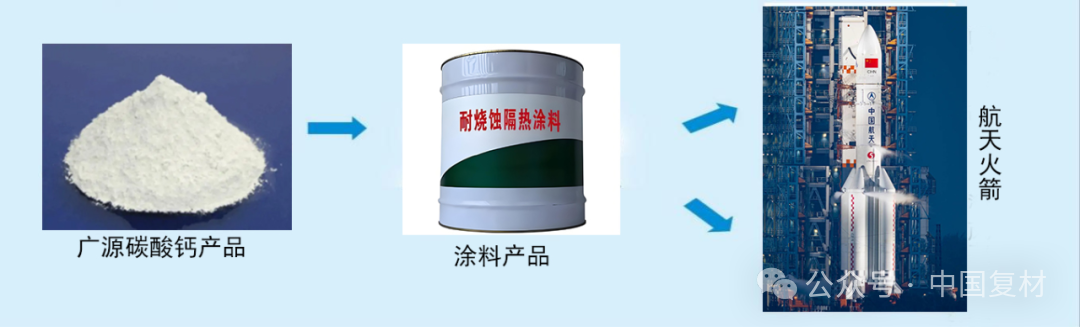

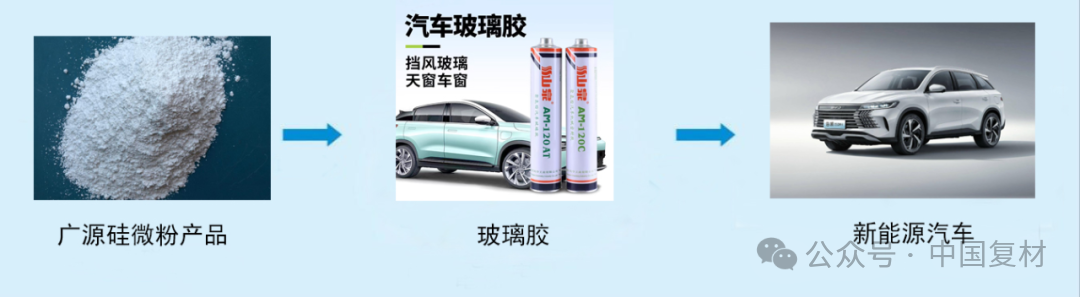

圖2 各領(lǐng)域廣源碳酸鈣產(chǎn)品圖

2.創(chuàng)新驅(qū)動(dòng)高端突破,產(chǎn)學(xué)研協(xié)同填補(bǔ)空白

為提高企業(yè)的核心競(jìng)爭(zhēng)力,公司不斷加大科研投入,制定了研發(fā)經(jīng)費(fèi)保障制度,每年研發(fā)費(fèi)用投入占銷售收入的4%以上,確保研發(fā)創(chuàng)新工作的正常有序開展。同時(shí),與清華大學(xué)、南昌大學(xué)等高校、科研院所建立了產(chǎn)學(xué)研合作關(guān)系,成立了多個(gè)博士、碩士為項(xiàng)目負(fù)責(zé)人的涂料、塑料、橡膠、油墨、無(wú)機(jī)粉體復(fù)合與改性等課題的研發(fā)團(tuán)隊(duì)。

公司以市場(chǎng)為導(dǎo)向,不斷引進(jìn)國(guó)內(nèi)外行業(yè)中先進(jìn)的儀器設(shè)備和公司自主研發(fā)具有專利產(chǎn)權(quán)的工藝技術(shù)對(duì)生產(chǎn)線進(jìn)行更新?lián)Q代,在生產(chǎn)過程控制中綠色化、智能化、自動(dòng)化程度逐步提升,促進(jìn)產(chǎn)能更高、能耗成本更低、產(chǎn)品質(zhì)量更好,永遠(yuǎn)走在行業(yè)最前沿。同時(shí),逐步放棄市場(chǎng)競(jìng)爭(zhēng)力不強(qiáng)、附加值低的低端產(chǎn)品。不斷進(jìn)行產(chǎn)品升級(jí),研究開發(fā)適用客戶的新產(chǎn)品,填補(bǔ)國(guó)內(nèi)空白,替代進(jìn)口,提升市場(chǎng)競(jìng)爭(zhēng)力,擴(kuò)大市場(chǎng)占有率,鞏固公司在碳酸鈣行業(yè)的龍頭地位。

3.構(gòu)建全要素質(zhì)量鏈,通過鏈?zhǔn)桨踩|(zhì)量管理驅(qū)動(dòng)品牌高端化

通過構(gòu)建“原料-生產(chǎn)-客戶”鏈?zhǔn)桨踩|(zhì)量管控體系,實(shí)現(xiàn)從技術(shù)管控到價(jià)值創(chuàng)造的全面升級(jí)。在供應(yīng)鏈前端,應(yīng)用區(qū)塊鏈技術(shù)搭建“礦山-運(yùn)輸-倉(cāng)儲(chǔ)”數(shù)字安全鎖,集成GPS軌跡追蹤、電子鎖溫控(波動(dòng)≤3℃)與12項(xiàng)關(guān)鍵參數(shù)的“一碼溯源”功能,形成原料品質(zhì)的全程安全防護(hù)網(wǎng);生產(chǎn)環(huán)節(jié)部署智能安全控制矩陣,在煅燒、分級(jí)等6道核心工序采用SPC控制圖(CpK≥1.33)與在線粒度分析儀(CV值≤5%),配套溫度偏差±2℃自動(dòng)停機(jī)、壓力異常三重報(bào)警等安全聯(lián)鎖裝置,使關(guān)鍵工序一次合格率達(dá)98.5%;客戶端打造QFD-TRIZ定制轉(zhuǎn)化平臺(tái),將防霉等級(jí)、白度等需求轉(zhuǎn)化為32項(xiàng)工藝參數(shù)模型與15項(xiàng)質(zhì)量特性指標(biāo),實(shí)現(xiàn)定制產(chǎn)品15天快速交付的安全履約能力。品牌建設(shè)層面,實(shí)施“標(biāo)準(zhǔn)筑基、場(chǎng)景賦能、數(shù)字增效、生態(tài)共贏”四維戰(zhàn)略。主導(dǎo)制定行業(yè)標(biāo)準(zhǔn)構(gòu)建技術(shù)安全壁壘,聯(lián)合立邦開發(fā)耐候性(QUV 3000h)安全認(rèn)證產(chǎn)品,推出支持參數(shù)交互調(diào)節(jié)的AR安全模擬系統(tǒng),發(fā)起綠色聯(lián)盟,推動(dòng)2025年單噸碳排放下降30%的安全環(huán)保承諾,形成覆蓋技術(shù)標(biāo)準(zhǔn)、產(chǎn)品創(chuàng)新、數(shù)字服務(wù)、產(chǎn)業(yè)生態(tài)的全鏈條安全價(jià)值體系,2023年品牌溢價(jià)能力同比提升23%,成功實(shí)現(xiàn)從質(zhì)量管控到品牌高端化的安全質(zhì)變。

04

管理創(chuàng)新之特色

打造“近客戶、快響應(yīng)”的敏捷供應(yīng)鏈體系

碳酸鈣行業(yè)受制于產(chǎn)品附加值低、運(yùn)輸成本占比高的特性,傳統(tǒng)“一廠輻射全國(guó)”模式面臨客戶需求響應(yīng)滯后、物流損耗大等痛點(diǎn)。公司創(chuàng)新構(gòu)建“6大資源基地+127個(gè)服務(wù)網(wǎng)點(diǎn)”的短鏈網(wǎng)絡(luò),在江西永豐、廣東連州、遼寧海城等優(yōu)質(zhì)礦區(qū)布局智能化生產(chǎn)基地,配套建設(shè)區(qū)域倉(cāng)儲(chǔ)中心,形成覆蓋華東、華南、華北的“300公里服務(wù)圈”,使區(qū)域物流成本下降28%,交付時(shí)效提升40%。針對(duì)客戶需求碎片化特征,首創(chuàng)“1+N技術(shù)管家”服務(wù)模式,為每個(gè)戰(zhàn)略客戶配備由研發(fā)工程師、工藝專家、售后主管組成的專屬團(tuán)隊(duì),通過CRM系統(tǒng)實(shí)時(shí)對(duì)接生產(chǎn)數(shù)據(jù),實(shí)現(xiàn)需求預(yù)測(cè)準(zhǔn)確率提升至92%,定制化配方開發(fā)周期從行業(yè)平均21天壓縮至7天,某新能源電池客戶案例中,通過駐場(chǎng)研發(fā)48小時(shí)內(nèi)完成導(dǎo)電劑配方優(yōu)化,助力客戶產(chǎn)能爬坡速度提升35%。該模式推動(dòng)區(qū)域市場(chǎng)占有率連續(xù)三年保持30%以上增幅,2023年客戶滿意度調(diào)查達(dá)98分,較行業(yè)均值高出16個(gè)百分點(diǎn),成功構(gòu)建起“資源-制造-服務(wù)”三位一體的區(qū)域競(jìng)爭(zhēng)優(yōu)勢(shì)。

相關(guān)內(nèi)容

點(diǎn)擊排行

- 101-17【會(huì)議及展覽計(jì)劃】2024年中國(guó)復(fù)合材料工業(yè)協(xié)會(huì)

- 205-25【專家介紹一】首屆全國(guó)碳化硅先進(jìn)復(fù)合材料產(chǎn)業(yè)發(fā)展高端論壇暨產(chǎn)品展示會(huì)

- 312-03產(chǎn)教融合賦能“新質(zhì)生產(chǎn)力”,創(chuàng)新驅(qū)動(dòng)開創(chuàng)復(fù)材新時(shí)代——2024年中國(guó)復(fù)合材料行業(yè)年會(huì)暨四十周年紀(jì)念大會(huì)圓滿召開

- 411-09關(guān)于延期舉辦“碳化硅復(fù)合材料應(yīng)用及產(chǎn)業(yè)發(fā)展論壇”的通知

- 504-10展商名單 | 2023中國(guó)復(fù)合材料產(chǎn)業(yè)鏈展覽會(huì)全面啟動(dòng),快來(lái)看看有哪些企業(yè)吧!

- 610-27【嘉賓介紹】中國(guó)復(fù)合材料工業(yè)協(xié)會(huì)年會(huì)

- 707-07關(guān)于召開2021年碳纖維復(fù)合材料產(chǎn)業(yè)發(fā)展論壇暨中國(guó)復(fù)合材料工業(yè)協(xié)會(huì)碳纖維復(fù)合材料專委會(huì)換屆會(huì)議的通知

- 810-09中國(guó)復(fù)合材料工業(yè)協(xié)會(huì)年會(huì)暨四十周年紀(jì)念大會(huì)

- 906-16關(guān)于召開協(xié)會(huì)七屆三次理事會(huì)的通知

- 1009-30關(guān)于召開2021中國(guó)復(fù)合材料產(chǎn)業(yè)發(fā)展高峰論壇暨中國(guó)復(fù)合材料工業(yè)協(xié)會(huì)年會(huì)的通知

文章歸檔

評(píng)論排行榜

- “黃金薄膜”聚酰亞胺(PI)技術(shù)與市場(chǎng)分析

- 可持續(xù)玄武巖纖維增強(qiáng)PA 6,6復(fù)合材料:纖維長(zhǎng)度和纖維含量對(duì)機(jī)械性能的影響(下)

- 不同聚合物及其復(fù)合材料回收再利用技術(shù)的發(fā)展趨勢(shì)(一)

- 中國(guó)復(fù)合材料工業(yè)協(xié)會(huì)年會(huì)暨四十周年紀(jì)念大會(huì)

- [直播預(yù)告]中復(fù)碳芯副總經(jīng)理王志偉分享拉擠大梁板在風(fēng)電中的應(yīng)用及發(fā)展方向

- 喜訊:冀中新材第二條生產(chǎn)線首個(gè)產(chǎn)品亮相

- 東麗復(fù)合材料美國(guó)公司將把Torayca T1100的產(chǎn)能提高一倍