專(zhuān)題報(bào)告

當(dāng)前位置:首頁(yè) > 行業(yè)資訊 > 資料下載 > 專(zhuān)題報(bào)告不同聚合物及其復(fù)合材料回收再利用技術(shù)的發(fā)展趨勢(shì)(二)

2.1復(fù)合材料的機(jī)械回收

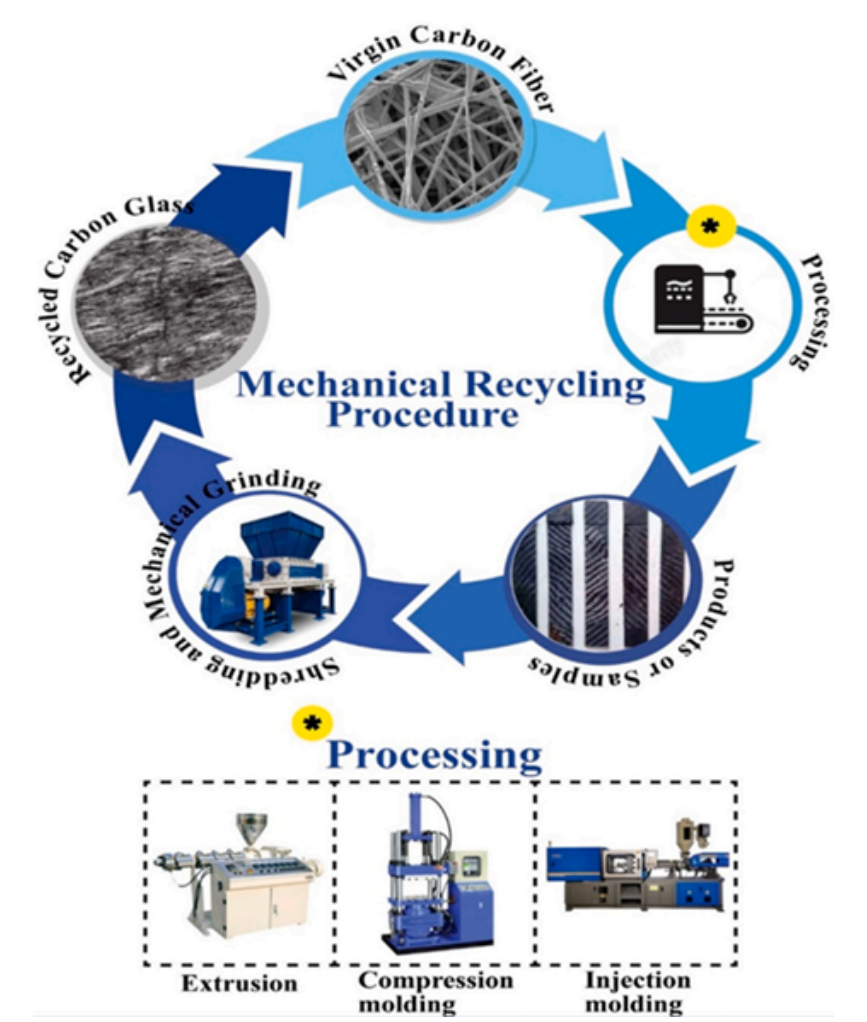

機(jī)械回收是最簡(jiǎn)單的技術(shù),通常用于金屬基復(fù)合材料的回收,特別適用于FRP,其中纖維斷裂是通過(guò)粉碎技術(shù)完成的。該技術(shù)包括研磨過(guò)程和粉碎,最終將FRP材料轉(zhuǎn)化為細(xì)粉。這些細(xì)粉末在新復(fù)合材料的制造過(guò)程中用作二次增強(qiáng)劑或填料。不同的回收物的大小可以通過(guò)篩分成富含樹(shù)脂的粉末和植入樹(shù)脂中的不同長(zhǎng)度的纖維來(lái)回收和分離。從該技術(shù)獲得的這些回收物通常在短纖維復(fù)合材料的制造過(guò)程中用作填料。此外,回收物中也存在片狀材料。

FRP的機(jī)械回收過(guò)程如圖4所示。第一步,將回收物細(xì)磨和粉碎成粉末狀,該方法不適用于GFs和CF的回收,通過(guò)這種方法加工的纖維大大降低了纖維的質(zhì)量。第二步,將切碎的、不連續(xù)的和短的再生纖維與原始纖維混合,以提高再生纖維的質(zhì)量產(chǎn)品。

研究人員研究了機(jī)械回收技術(shù)及其對(duì)復(fù)合材料力學(xué)性能的影響。Hu等人研究了粉煤灰和磨細(xì)高爐礦渣中的廢骨料(GGBFS)無(wú)機(jī)聚合物復(fù)合材料。結(jié)果表明GGBFS和再生骨料改善了無(wú)機(jī)聚合物復(fù)合材料的物理力學(xué)性能。

報(bào)道的另一項(xiàng)研究中,復(fù)合材料在回收后具有良好的機(jī)械性能可以應(yīng)用于高端應(yīng)用。此外,碳纖維回收后的長(zhǎng)度為毫米至厘米級(jí)呈現(xiàn)像棉花糖一樣的團(tuán)狀結(jié)構(gòu)。

類(lèi)似地,Shuaib等人對(duì)GFRP回收做出研究,并基于Taguchi研究了工藝參數(shù)對(duì)實(shí)驗(yàn)設(shè)計(jì)、能源需求和回收質(zhì)量的影響。機(jī)械回收使用Wittmann MAS1造粒機(jī)。造粒機(jī)選擇操作參數(shù),通過(guò)改變板厚(3mm、5mm)、篩網(wǎng)尺寸(4mm,6mm)和板尺寸(45mm×40mm,45mm×60mm)。然后根據(jù)樹(shù)脂含量、纖維分布分析回收物長(zhǎng)度和粒度。據(jù)觀(guān)察,造粒機(jī)回收物篩網(wǎng)尺寸4mm和顆粒尺寸5mm的每千克熱需求量與其他參數(shù)相比都高。它還表明造粒機(jī)的能量需求強(qiáng)烈依賴(lài)于篩網(wǎng),因?yàn)樗枰L(zhǎng)的處理時(shí)間來(lái)減小碎片尺寸以穿過(guò)孔。結(jié)果還表明,只有13%從回收物中去除了樹(shù)脂。回收物的纖維長(zhǎng)度為1.5mm。

Colucci等人研究了機(jī)械回收30%的CF添加量的PA66聚合物復(fù)合材料的力學(xué)性能。市售原始PA66CF30顆粒使用babyplast注射成型將其成型為骨頭形狀對(duì)試樣進(jìn)行機(jī)械加工,使用RSP 15開(kāi)放式轉(zhuǎn)子研磨機(jī)回收試樣。對(duì)(原始、老化和再循環(huán))試樣進(jìn)行了機(jī)械測(cè)試,結(jié)果表明老化降低了彈性模量和拉伸強(qiáng)度分別達(dá)到14%和16%。然而,再循環(huán)完全不影響機(jī)械性能,拉伸強(qiáng)度的降低可忽略不計(jì)。作者發(fā)現(xiàn),機(jī)械回收可以促進(jìn)復(fù)合材料在汽車(chē)工業(yè)中的有效再利用。

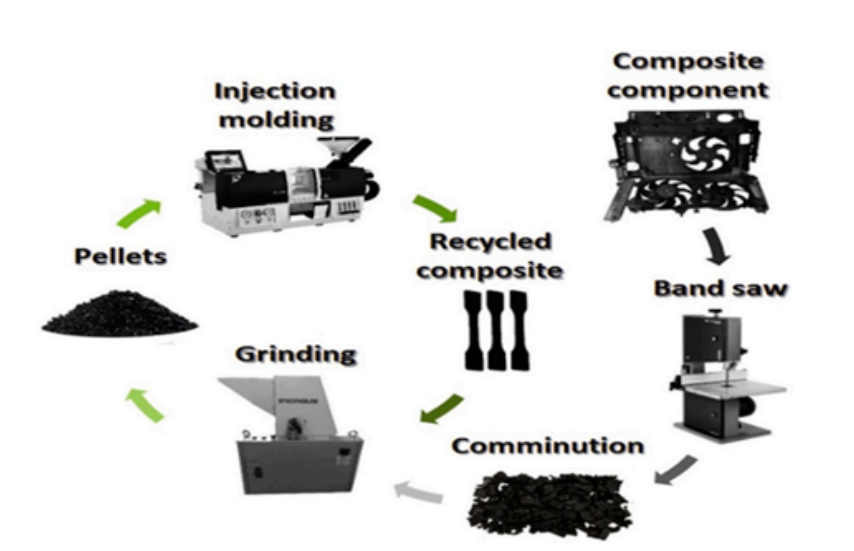

在另一項(xiàng)研究中,Pietrolongo等人提出了對(duì)35.7%GFs增強(qiáng)PA6.6的復(fù)合材料制造的EOL汽車(chē)散熱器組件的回收。本研究的目的是比較使用參考材料(RF)回收和重塑部件。回收示意圖如圖5所示,從結(jié)果中觀(guān)察到減少,因?yàn)榭s短了重新成型和再循環(huán)的時(shí)間在再加工過(guò)程中玻璃纖維的長(zhǎng)度。短纖維的長(zhǎng)從253±107μm降至124±65μm。同樣回收試樣和參考試樣的彈性模量和拉伸強(qiáng)度分別降至23%和29%。這些再生復(fù)合材料相比未增強(qiáng)PA 6.6或PA 6.6(GFs百分比低)材料,也可用于汽車(chē)工業(yè)。

Li等人將CFRP材料的機(jī)械回收與其他常規(guī)回收路線(xiàn)比較研究,結(jié)果如圖6所示。在過(guò)去,垃圾填埋被認(rèn)為是適合處理復(fù)合廢物的途徑。然而,這條路線(xiàn)不利于環(huán)境保護(hù)。同樣,焚燒是減少EOL車(chē)輛廢物的好方法,然而溫室氣體排放量(GHG)隨著碳成分的增加而增加。這表明兩條路線(xiàn)都有環(huán)境有影響,因此發(fā)現(xiàn)機(jī)械回收是減少溫室氣體排放的有效途徑。對(duì)于回收成本問(wèn)題,這種方法只有在rCF大規(guī)模取代vCF時(shí)才增加成本。

Mativinga等人介紹了一種新的HVF方法,用于GFRP復(fù)合材料的回收,并比較了工藝變量。初始GFRP包括纖維長(zhǎng)度為50mm,GFs添加量30%。過(guò)程變量如作為纖維長(zhǎng)度分布、樹(shù)脂含量百分比和纖維形態(tài)。從結(jié)果中觀(guān)察到,HVF與機(jī)械方法相比,該方法的比使用機(jī)械回收能量高2.6倍,機(jī)械回收纖維長(zhǎng)度僅分布至5mm,而HVF方法回收纖維長(zhǎng)度為9mm。此外,機(jī)械回收和HVF相比樹(shù)脂含量分別為49%-59%和32%-37%。因此與機(jī)械回收相比,HVF回收的纖維純度更高且更長(zhǎng)。

在另一項(xiàng)研究中,Stan等人研究了機(jī)械回收低密度聚乙烯/多壁碳納米管復(fù)合材料。LDPE/MWCNT骨狀成型的試樣被回收并使用3D長(zhǎng)絲擠出和注射成型法對(duì)MWCNT重新制造。與在相同條件下生產(chǎn)原始復(fù)合試樣在機(jī)械、電氣和流變學(xué)性能方面進(jìn)行了比較。結(jié)果表明,與原始復(fù)合材料相比,再生復(fù)合材料的性能提高,通過(guò)注射成型工藝制備的產(chǎn)品性能比較如圖7a所示。通過(guò)3D拉絲工藝制備的產(chǎn)品性能也有所提升(參見(jiàn)圖7b)。

類(lèi)似地,Vladimirov和Bica提出了機(jī)械回收玻璃纖維增強(qiáng)(GFR)復(fù)合材料的方法。結(jié)果表明,GFR可回收在某些高回收率的應(yīng)用中發(fā)揮了積極作用。

2.2.復(fù)合材料的化學(xué)回收

化學(xué)回收是指CFRP和GFRP增強(qiáng)熱固性復(fù)合材料的回收是化學(xué)反應(yīng)。不同的反應(yīng)試劑和介質(zhì)應(yīng)用于化學(xué)品中回收這些復(fù)合材料亦有相關(guān)報(bào)道。這項(xiàng)技術(shù)的主要重點(diǎn)是回收不同的纖維,然而,不同的聚合物也可以通過(guò)該技術(shù)進(jìn)行回收。熱固性基體材料通過(guò)不同反應(yīng)器中不同介質(zhì)對(duì)材料進(jìn)行化學(xué)分解,以回收不同纖維以及不同生物聚合物。溶解過(guò)程中的反應(yīng)介質(zhì)通常是不同的超臨界流體和催化溶液組成的溶劑解。此外,化學(xué)回收在CFRP上已經(jīng)得到有效利用,熱固性基質(zhì)降解是使用消耗溶劑(溶劑解)或水(水解)。溶劑解技術(shù)解聚或破壞熱固性樹(shù)脂分子中的不同化學(xué)鍵。反應(yīng)時(shí)間和溶劑濃度是溶劑解技術(shù)的關(guān)鍵參數(shù)。水解采用水或超臨界狀態(tài)下的醇作為溶劑。

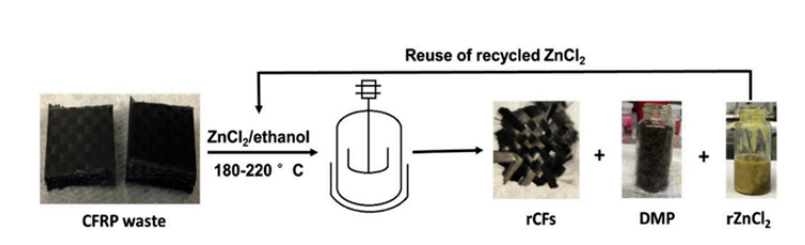

通過(guò)聚合物分解得到的低聚物樹(shù)脂可以作為化學(xué)原料再次時(shí)用。Liu等人使用了溫和的化學(xué)反應(yīng)回收高玻璃化溫度(Tg(>200?C))基體CFRP廢料的技術(shù),并研究了CF在環(huán)氧樹(shù)脂(DER 331)中回收。ZnCl2/乙醇催化劑體系用于CFRP廢物的化學(xué)回收,回收路線(xiàn)如圖8所示。得到的分解聚合物(DMP)以不同的添加量加入到新的環(huán)氧樹(shù)脂材料中。對(duì)重量%DMP和純DER331之間的機(jī)械性能進(jìn)行了比較。結(jié)果表明,與純DER331樹(shù)脂相比,DMP添加量為5wt%,表現(xiàn)出約14%和約13%的彎曲模量和彎曲強(qiáng)度增長(zhǎng)。

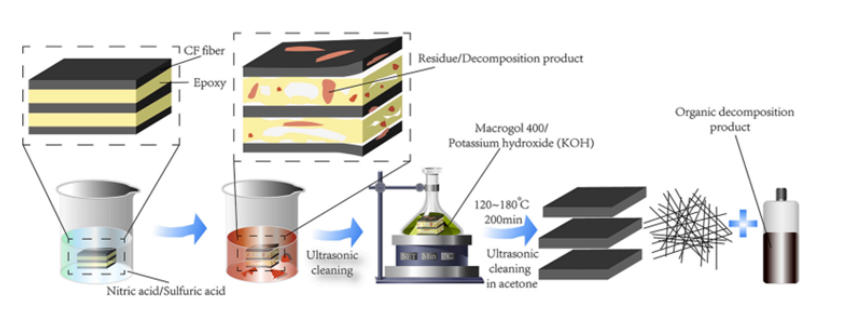

Jiang等人研究了在相對(duì)較低的溫度下熱固性CF/EP化學(xué)回收過(guò)程。原材料來(lái)自航空航天材料(由60%的CF和40%的樹(shù)脂組成)。使用硝酸和聚乙二醇分離纖維,如圖9所示。掃描電子顯微鏡(SEM)結(jié)果顯示回收纖維在95wt%回收率下的表面行為。然而纖維機(jī)械性能,如抗拉強(qiáng)度、彈性模量和伸長(zhǎng)率分別降至5%、3%和3%。

Ibarra等人研究了在亞臨界和超臨界狀態(tài)下使用化學(xué)溶液(水和苯甲醇)回收熱固性復(fù)合材料中的CFs,復(fù)合材料為添加量40wt%環(huán)氧樹(shù)脂和60wt%CF,然后在真空條件下。使用水作為溶劑進(jìn)行水熱分解反應(yīng)(DR),并在不同溫度下觀(guān)察DR溫度。類(lèi)似地,在相同條件下使用苯甲醇進(jìn)行實(shí)驗(yàn)。結(jié)果表明通過(guò)水和苯甲醇分別實(shí)現(xiàn)了87.2%和90.7%的水解率。SEM結(jié)果還表明,水回收可以得到干凈的纖維。以上兩種方法都可以在工業(yè)領(lǐng)域進(jìn)行應(yīng)用。

Wang等人制定了一種有效的化學(xué)品回收方法用于回收不飽和聚酯樹(shù)脂(UPR)和GFRP,該方法是通過(guò)AlCl3/CH3COOH體系消除C-O鍵。化學(xué)過(guò)程不僅回收了UPR,還回收了GFRP。特別值得一提的是,此方法從UPR中回收單體和低聚物回收率可以達(dá)到91%。

在另一項(xiàng)研究中,Wang等人通過(guò)AlCl3/CH3COOH體系結(jié)合開(kāi)發(fā)了一種有效的化學(xué)物質(zhì)通過(guò)消除碳氮鍵,從碳纖維增強(qiáng)塑料中回收CEP和CFs,化學(xué)回收路線(xiàn)如圖10所示。使用乙酸作為溶劑是因?yàn)槿苊浟苏承?/span>CEP結(jié)構(gòu),使Al離子有效滲透。結(jié)果得到CEP的回收率高達(dá)97.43%,同時(shí)可回收97.77%的CFs。

Rosa等人引入了一種創(chuàng)新的化學(xué)回收工藝,將固化的熱固性生物環(huán)氧復(fù)合材料轉(zhuǎn)化為熱塑性塑料。所得到的熱塑性環(huán)氧樹(shù)脂優(yōu)異的拉伸模量(2.4GPa)、拉伸強(qiáng)度(57MPa),以及斷裂伸長(zhǎng)率(45%)。

在另一項(xiàng)研究中,La Rosa等人提出了一種新的方法,通過(guò)在化學(xué)反應(yīng)開(kāi)始之前將熱固性CF復(fù)合材料預(yù)粉碎,將其轉(zhuǎn)化為熱塑性復(fù)合材料以回收CF和熱塑性環(huán)氧樹(shù)脂(reTP)。復(fù)合材料是通過(guò)將reTP與不同的CFs百分比,例如(10%、20%和30%),并通過(guò)注射成型工藝。得到的樣品與原始reTP進(jìn)行比較。結(jié)果表明reTP-CF30的彈性模量和屈服應(yīng)力為分別增加至12.29 GPa和92.04 MPa。這些回收材料不僅在技術(shù)上可以應(yīng)用于工業(yè)和商業(yè)領(lǐng)域,同時(shí)也具有經(jīng)濟(jì)可行性和環(huán)境可持續(xù)性。

相關(guān)內(nèi)容

點(diǎn)擊排行

- 106-12一文帶你了解復(fù)合材料:復(fù)合材料的種類(lèi)、加工及應(yīng)用

- 212-07高性能纖維——芳綸纖維(概述篇)

- 301-29一文了解超高分子量聚乙烯纖維(上篇)

- 410-29聚焦聚酰亞胺:聚酰亞胺纖維、復(fù)合材料性能優(yōu)異,前景廣闊(一)

- 502-27超高分子量聚乙烯(UHMWPE)材料的最新應(yīng)用與未來(lái)展望

- 611-28無(wú)人機(jī)發(fā)展現(xiàn)狀及未來(lái)展望(下篇)

- 703-07新型散熱材料——石墨烯高導(dǎo)熱材料

- 812-11高性能纖維——芳綸纖維(制備方法與應(yīng)用篇)

- 901-26“黃金薄膜”聚酰亞胺(PI)技術(shù)與市場(chǎng)分析

- 1009-08聚雙環(huán)戊二烯(PDCPD)市場(chǎng)廣闊 其復(fù)合材料應(yīng)用領(lǐng)域廣泛

文章歸檔

評(píng)論排行榜

- “黃金薄膜”聚酰亞胺(PI)技術(shù)與市場(chǎng)分析

- 可持續(xù)玄武巖纖維增強(qiáng)PA 6,6復(fù)合材料:纖維長(zhǎng)度和纖維含量對(duì)機(jī)械性能的影響(下)

- 不同聚合物及其復(fù)合材料回收再利用技術(shù)的發(fā)展趨勢(shì)(一)

- 中國(guó)復(fù)合材料工業(yè)協(xié)會(huì)年會(huì)暨四十周年紀(jì)念大會(huì)

- [直播預(yù)告]中復(fù)碳芯副總經(jīng)理王志偉分享拉擠大梁板在風(fēng)電中的應(yīng)用及發(fā)展方向

- 喜訊:冀中新材第二條生產(chǎn)線(xiàn)首個(gè)產(chǎn)品亮相

- 東麗復(fù)合材料美國(guó)公司將把Torayca T1100的產(chǎn)能提高一倍