突破高溫極限超高溫陶瓷復合材料的創新與實踐

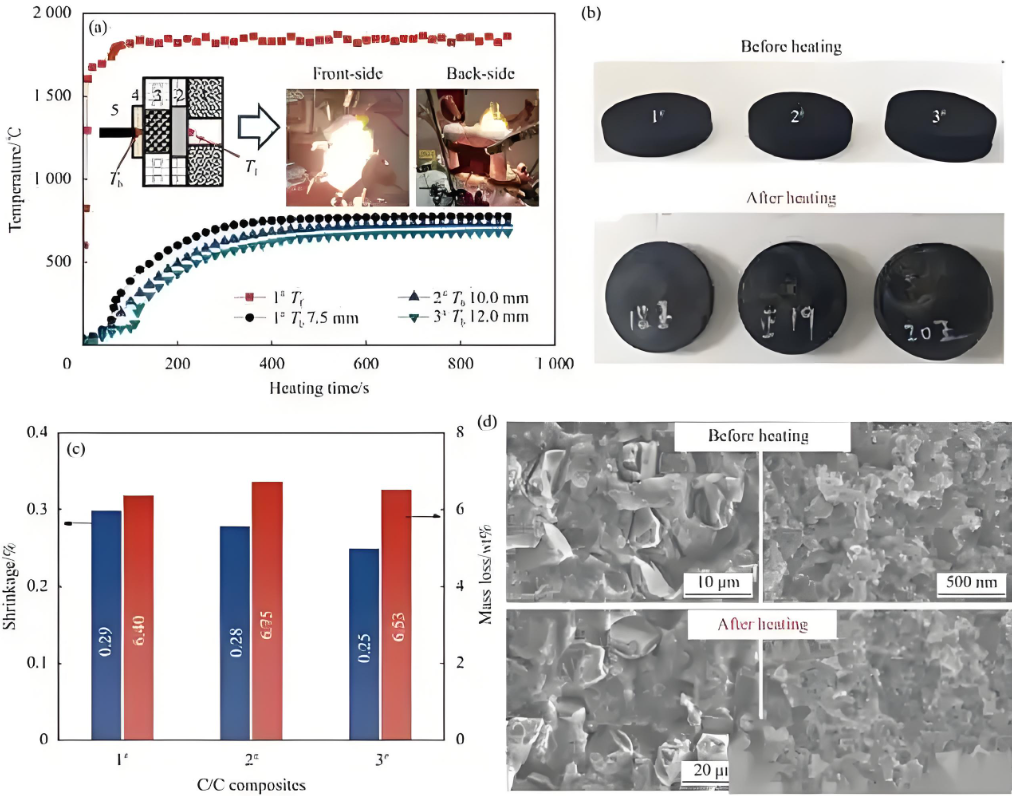

在材料科學的前沿陣地,超高溫陶瓷復合材料正以其耐受極端高溫的獨特性能,重新定義著航空航天、新能源等尖端領域的技術邊界。這類以Zr、Hf、Ta等過渡金屬碳化物或硼化物為基體,輔以顆粒、纖維等增韌相的材料,不僅能在2000℃以上氧化環境中保持穩定,更在制備技術與應用場景中持續突破,成為極端環境下不可或缺的"硬核"支撐。

一、制備技術:從傳統工藝到前沿創新的跨越

超高溫陶瓷復合材料的制備技術已從早期的高溫高壓燒結,發展為多場耦合、精準調控的多元體系。傳統方法與前沿技術的協同,推動著材料性能與制備效率的雙重提升。

(一)傳統燒結與滲透技術的成熟應用

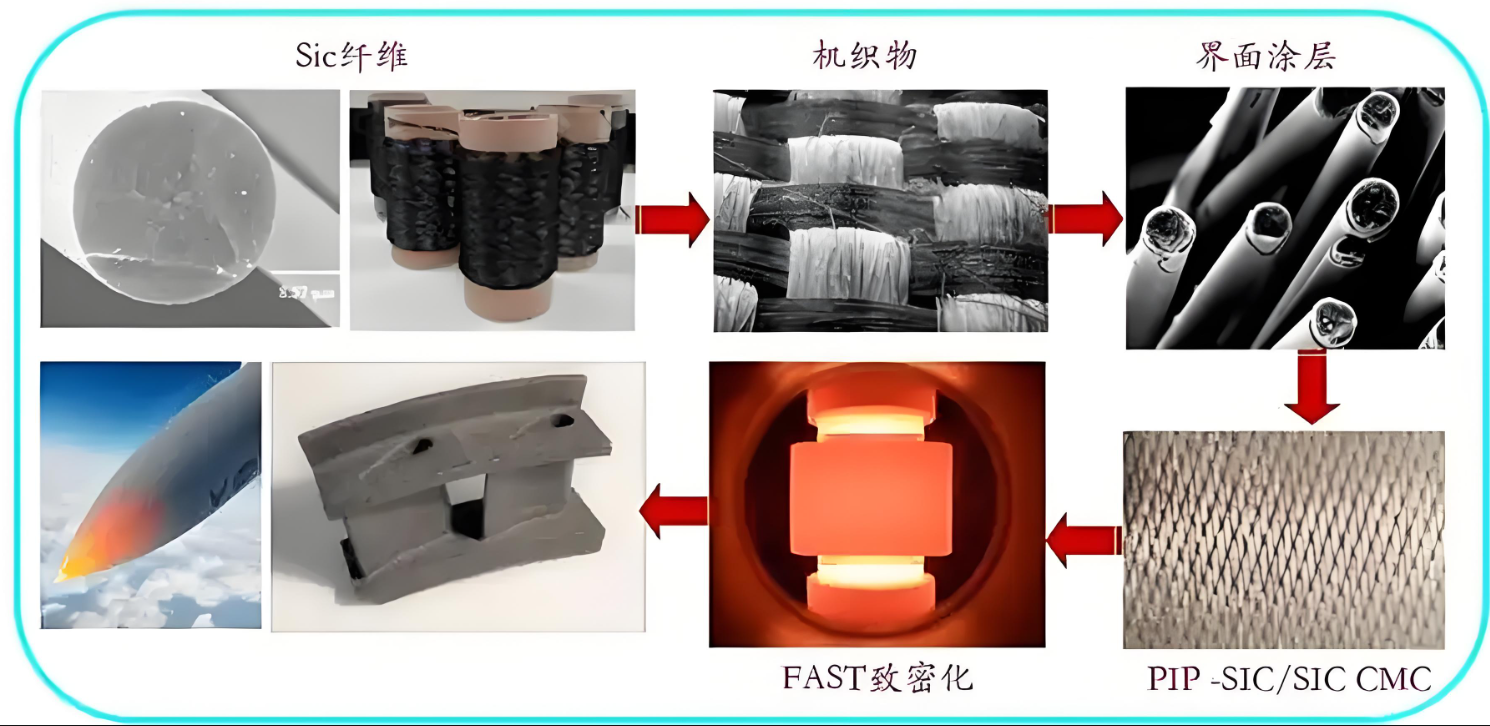

壓力燒結技術中,熱壓燒結(HP)憑借良好的均勻性可制備大尺寸構件,但高溫高壓易導致纖維損傷,更適用于顆粒或短切纖維增韌體系;放電等離子燒結(SPS)以低溫短時優勢減少晶粒生長,卻受設備限制難以量產大尺寸部件。泥漿浸漬(SI)通過懸濁液滲透纖維預制體,適用于簡單結構件,但三維纖維的均勻填充仍需正壓或真空輔助;前驅體浸漬裂解(PIP)通過有機-無機轉化形成陶瓷基體,雖能調控成分,卻因多次循環導致制備周期較長。這些技術為材料制備奠定了基礎,也為前沿技術提供了改進方向。

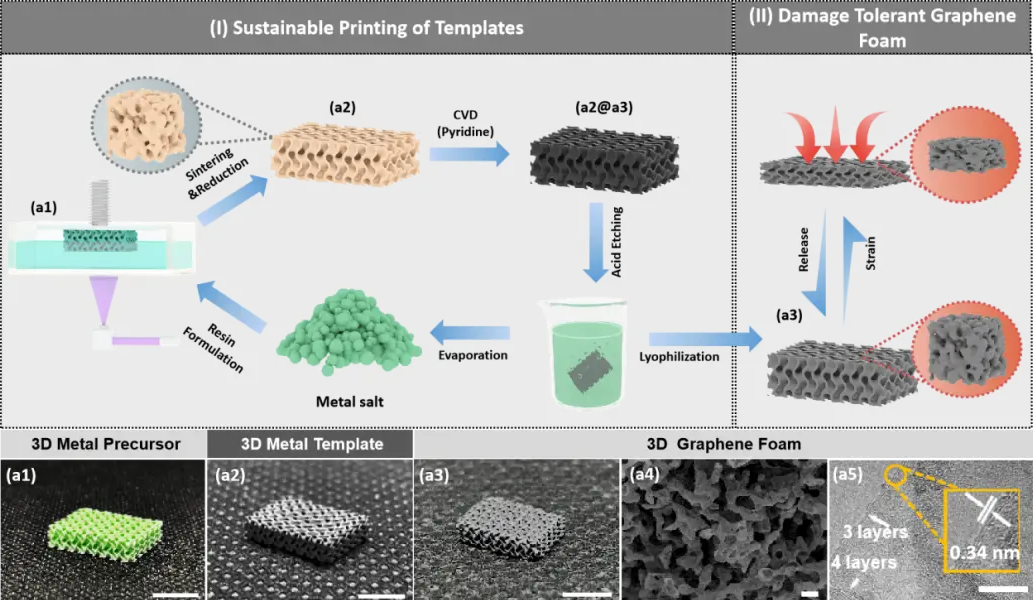

(二)增材制造:復雜結構的精準成型突破

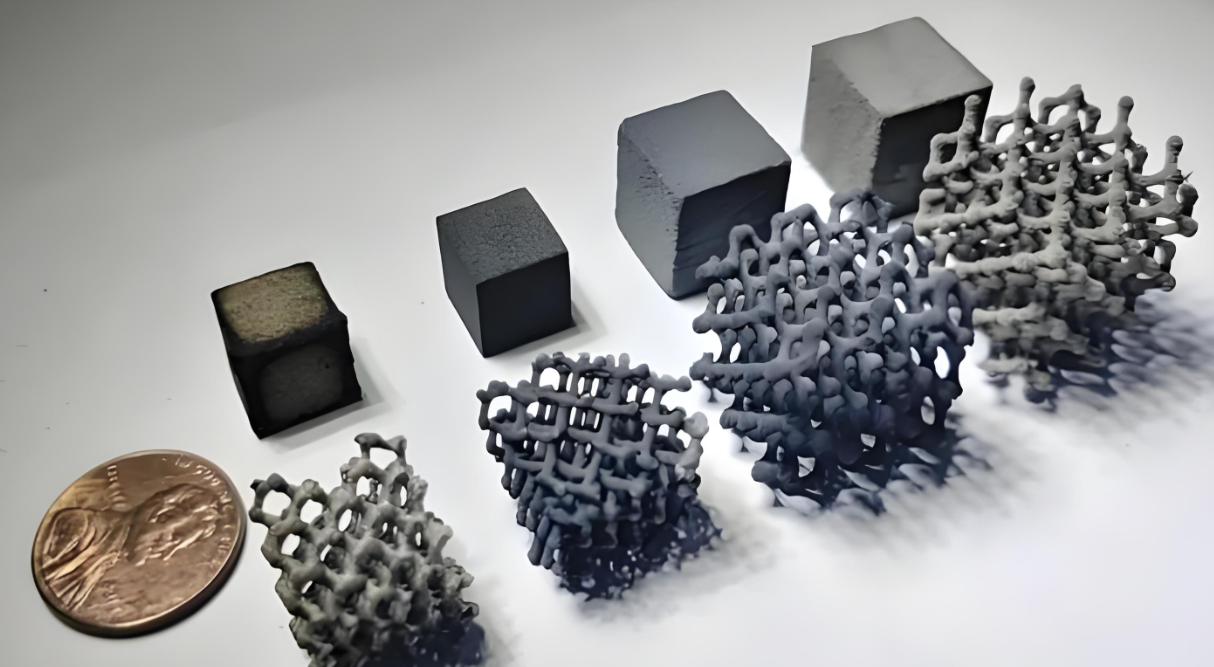

增材制造技術正打破傳統工藝的局限。約翰霍普金斯大學開發的兩步反應3D打印技術,通過鈦粉與酚醛樹脂混合打印生坯,經甲烷氣氛氣固轉化制備無裂紋碳化鈦(TiC)陶瓷。該技術利用反應放熱促進顆粒鍵合,通過體積膨脹補償孔隙,實現亞毫米級分辨率復雜結構制造-其打印的金剛石立方晶格結構精度達50μm,1300℃熱沖擊測試后仍保持結構完整,燒結溫度較傳統工藝降低40%,為火箭噴管等異形構件提供了低成本解決方案。

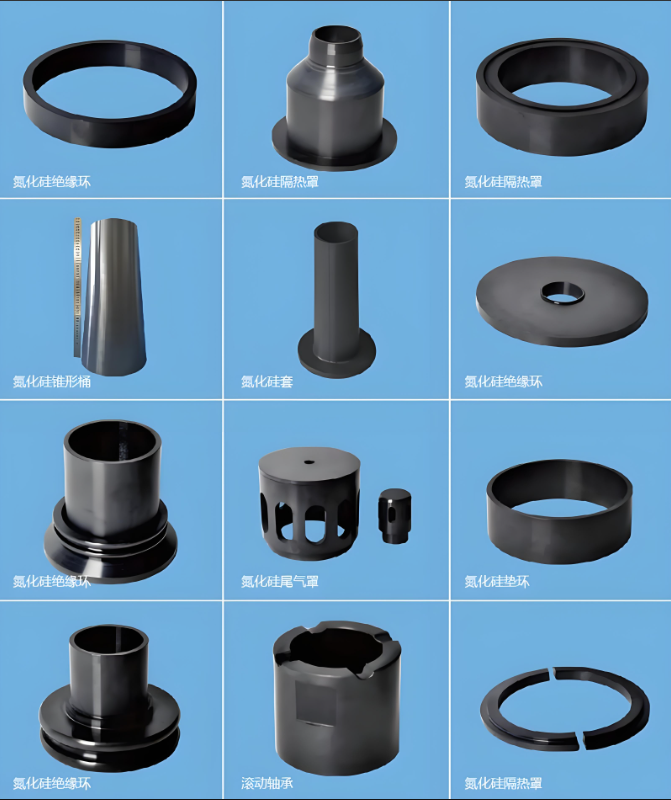

(三)氣壓燒結:原子級致密化的技術革新

清華大學團隊研發的振蕩壓力燒結技術,在1-10MPa高壓氮氣環境中實現氮化硅陶瓷的原子級致密化。通過動態壓力調控,材料抗彎強度達1421MPa,斷裂韌性達7.2MPa?m1/2,較常規工藝提升40%;燒結溫度從2000℃降至1600℃,能耗降低30%。該技術已應用于NASA航天器軸承,實現復雜形狀近凈成型,使維護成本降低50%,展現出在精密構件領域的獨特優勢。

(四)協同工藝:纖維增韌材料的致密化突破

針對連續纖維增韌材料的致密化難題,"固-液" 組合工藝通過振動輔助注漿引入高含量陶瓷粉體,結合超高壓浸漬-低溫燒結,有效避免纖維損傷,坯體致密度可達65%以上;反應熔滲(RMI)通過熔融金屬與多孔預制體原位反應生成陶瓷,雖易引發纖維腐蝕,但通過纖維表面涂層可顯著緩解-德國航天中心利用毛細管力實現熔融金屬滲透,為該技術的工程化應用提供了范例。

二、材料體系:成分設計與結構優化的雙重突破

從單一相到多組元協同,從均勻結構到梯度功能,超高溫陶瓷復合材料的體系設計正邁向精準化、高性能化,通過成分與結構的雙重優化突破性能瓶頸。

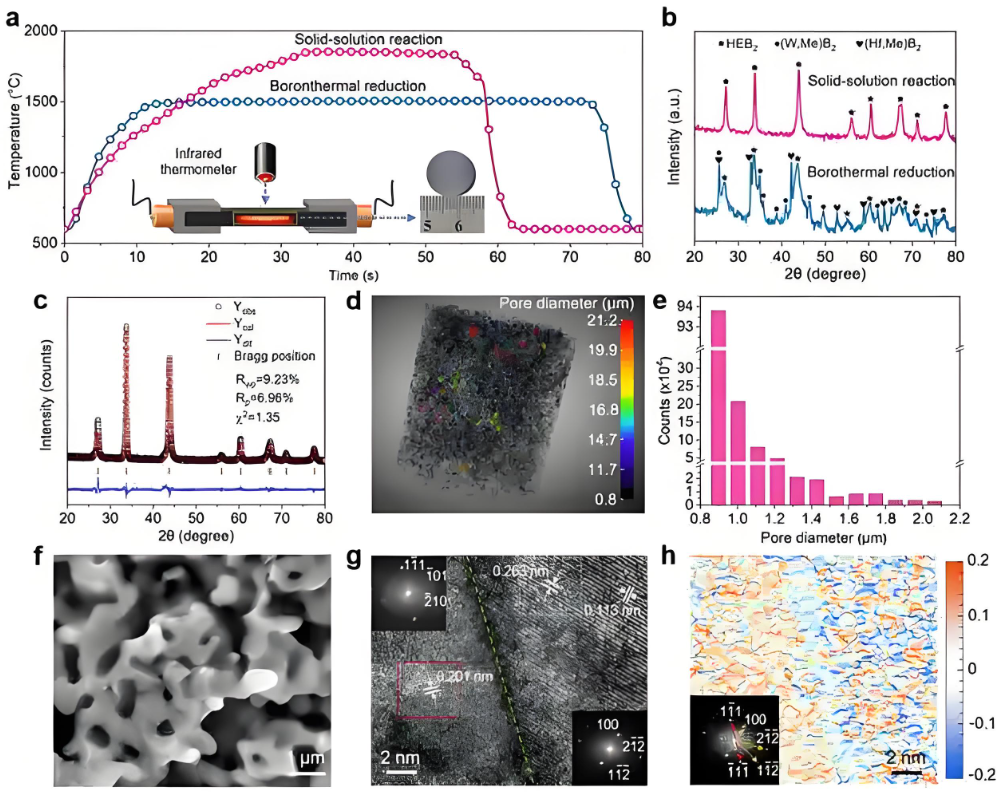

(一)高熵合金化:超高溫抗氧化的新路徑

華南理工大學團隊開發的(Hf, Ta, Zr, W) C高熵碳化物,通過多組元協同效應將抗氧化溫度提升至3600℃。其中,鎢元素的高氧吸附能抑制氧化反應,其他元素優先形成致密氧化物層包裹鎢合金,構建 "骨架-包裹" 雙重防護結構。在3000℃氧化測試中,其氧化深度較傳統碳化鉿降低60%,為高超音速飛行器熱防護系統提供了關鍵材料支撐。

(二)摻雜與梯度結構:局部性能的精準調控

西北工業大學通過氮摻雜晶格調控與短碳纖維增韌,制備出HfC?.??N?.??陶瓷基復合材料。氮與鉿形成的強共價鍵局域結構,協同碳、氧構建多元素耦合網絡,有效抑制CO/CO?逸出并延緩氧擴散-其線燒蝕率僅為0.0007mm/s,較純碳化鉿降低至1/14,900秒燒蝕后仍保持結構完整。山東農業大學利用超重力燃燒合成技術,制備金屬陶瓷/高熵合金梯度復合材料,使材料維氏硬度從419HV1增至893HV1,耐磨性能提升64%,在農用割刀等領域實現服役壽命延長3倍。

三、應用場景:從航空航天到民生科技的跨界拓展

超高溫陶瓷復合材料的應用已從傳統高溫結構件,延伸至新能源、高端制造等多元領域,其性能優勢在各場景中持續釋放。

(一)航空航天:極端環境的核心支撐

在航空領域,SiC/SiC復合材料成為高性能發動機熱端部件首選。法國Snecma公司的CERASEP系列材料應用于M-88型發動機噴管調節片,美國F414發動機驗證的SiCf/SiC渦輪轉子,均展現出低密度、高強度的優勢。SpaceX猛禽發動機采用的碳化硅陶瓷轉子,1500℃高溫下使用壽命較鎳基合金提升3倍,密度僅為金屬的1/3,顯著提升發動機推重比。

航天領域中,C/SiC復合材料實現熱防護與承載結構一體化。西北工業大學開發的C/SiC噴管組件通過長征系列火箭地面試車,耐溫突破1800℃;衛星反射鏡利用C/SiC復合材料的低熱膨脹系數與高剛度實現高精度探測,美國、德國等已用Cf/SiC制成高性能反射鏡,表面拋光精度達微米級。

(二)新能源與交通:效率與壽命的雙重提升

豐田最新燃料電池汽車采用碳化硅陶瓷轉子,在高溫高壓氫氣輸送中效率提升10%,續航增加15%。其150W/m?K的高導熱性與耐腐蝕性,使部件壽命較金屬延長5倍。剎車系統中,C/SiC陶瓷基復合材料憑借穩定摩擦系數與長壽命成為高端車型標配,北汽ARCFOX-7的碳陶瓷剎車盤,制動性能優于傳統金屬材料。

(三)極端制造:精密與可靠的性能平衡

生物制藥領域中,碳化硅陶瓷轉子超高速離心機分離效率提升20%。其3.2g/cm3 的低密度與800MPa的抗彎強度,顯著降低離心力應力;表面類金剛石涂層(DLC)使耐磨性提高3倍,滿足生物大分子分離的高精度需求。

四、挑戰與未來:從機理到應用的全鏈條突破

盡管超高溫陶瓷復合材料發展迅速,仍面臨三大核心挑戰:一是超高溫動態氧化的氣-固-液多相耦合機理尚未完全明晰,需結合原位TEM與分子動力學模擬,建立"成分-結構-性能"動態關聯模型;二是復雜構件一體化制造存在界面結合弱、孔隙率高等問題,需開發磁場/電場輔助的增材制造技術;三是1600℃以上長時服役的可靠性數據不足,需建立加速老化測試標準,完善壽命預測體系。

未來,隨著多組元協同設計、多場耦合制造技術的成熟,超高溫陶瓷復合材料將在更高溫度、更復雜環境中發揮作用,從航空航天的"剛需材料"逐步成為推動新能源、極端制造革新的"核心引擎"。這場材料革命的持續演進,正不斷拓展人類應對極端環境的能力邊界。

相關內容

文章評論

- 這篇文章還沒有收到評論,趕緊來搶沙發吧~

點擊排行

- 106-12一文帶你了解復合材料:復合材料的種類、加工及應用

- 212-07高性能纖維——芳綸纖維(概述篇)

- 301-29一文了解超高分子量聚乙烯纖維(上篇)

- 410-29聚焦聚酰亞胺:聚酰亞胺纖維、復合材料性能優異,前景廣闊(一)

- 502-27超高分子量聚乙烯(UHMWPE)材料的最新應用與未來展望

- 611-28無人機發展現狀及未來展望(下篇)

- 703-07新型散熱材料——石墨烯高導熱材料

- 812-11高性能纖維——芳綸纖維(制備方法與應用篇)

- 901-26“黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 1009-08聚雙環戊二烯(PDCPD)市場廣闊 其復合材料應用領域廣泛

文章歸檔

評論排行榜

- “黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 可持續玄武巖纖維增強PA 6,6復合材料:纖維長度和纖維含量對機械性能的影響(下)

- 不同聚合物及其復合材料回收再利用技術的發展趨勢(一)

- 中國復合材料工業協會年會暨四十周年紀念大會

- [直播預告]中復碳芯副總經理王志偉分享拉擠大梁板在風電中的應用及發展方向

- 喜訊:冀中新材第二條生產線首個產品亮相

- 東麗復合材料美國公司將把Torayca T1100的產能提高一倍

表情