汽車復合材料的電氣化需求

在航空航天及先進空中交通(AAM)等先進交通領域,復合材料的應用成效備受矚目。回顧行業發展,波音 737 的復合材料占比不足 10%,而空客 350XWB、波音 787 等新一代機型(按結構重量計算)的復合材料占比已超 50%—— 過去 50 年間,航空航天業全面擁抱了復合材料。

但若對比汽車行業的發展歷程便會發現,盡管在實現減重與可持續發展目標的緊迫性上,汽車行業與其他交通領域不相上下,但其對復合材料的整合進度卻明顯滯后。目前,普通乘用車的平均復合材料含量仍維持在 10% 左右,更高滲透率的應用仍主要局限于超高端車型。

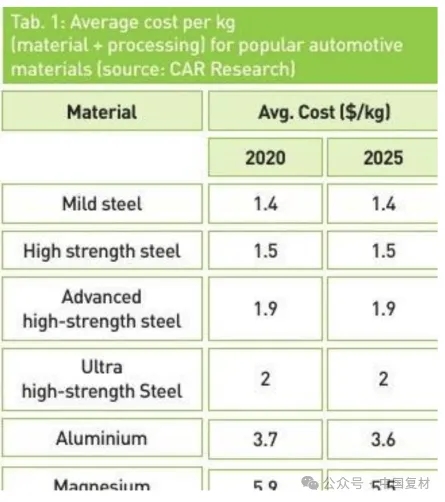

汽車行業廣泛采用復合材料的核心制約因素之一,在于其高昂的成本。在乘用車領域,與當前主流的鋼、鋁等材料相比,玻璃纖維增強聚合物通常可使部件重量減輕 14% 至 25%,而碳纖維增強聚合物(CFRP,又稱碳纖維增強塑料)則可實現 25% 至 40% 的減重。然而,汽車級復合材料(尤其是 CFRP)每公斤的綜合材料與加工成本,比鋼或鋁高出十倍以上,因此如其所述,其大規模應用僅在豪華車領域具備經濟可行性。

表 1:常用汽車材料每公斤(材料 + 加工)的平均成本(來源:CAR Research)

盡管乘用車領域復合材料平均滲透率僅約 10%,但汽車行業龐大的全球產量,仍催生出巨大的復合材料需求。僅 2024 年,該行業對復合材料的需求價值便超過 120 億美元(102.4 億歐元),需求量突破 330 萬噸。

非線性的生產需求格局

從生產端來看,以中國為核心的亞太地區在全球汽車產業中占據主導地位,預計到 2025 年,該地區汽車年產量將突破 5000 萬輛,其中中國占比約 60%(即超過 3000 萬輛);歐洲緊隨其后,年產量約為 1800 萬輛。

有趣的是,盡管亞太與歐洲的汽車產量差距懸殊,兩地的復合材料需求卻基本相當 —— 這一現象的核心原因在于,歐洲車型的單車平均復合材料含量顯著更高。北美地區的汽車產量雖位居第三,但其復合材料需求預計將成為全球最大:這一需求特點與北美車隊結構密切相關,當地道路上以輕型商用車(尤其是小型貨車)為主,而其他地區則以乘用車為絕對主力。因此,盡管北美汽車生產規模相對較小,但得益于輕型商用車的復合材料含量通常更高,該地區的復合材料需求量呈現出 “規模不高但需求強勁” 的特點。

截至 2025 年,北美地區的復合材料需求約占全球汽車復合材料總需求的 35%,對應需求量約 130 萬噸,其中預計 70% 的需求將直接來自輕型商用車(LCV)本身。

從內燃機到電動汽車的復合材料部件

在內燃機乘用車中,復合材料的典型應用場景包括彈簧、車身外板、引擎蓋、后備箱蓋及進氣歧管;而在高端跑車與輕型商用車領域,復合材料的應用范圍進一步拓展,涵蓋擾流板、A 柱、單體殼底盤段、隔板、保險杠、卡車車廂及其他結構件或空氣動力學部件。

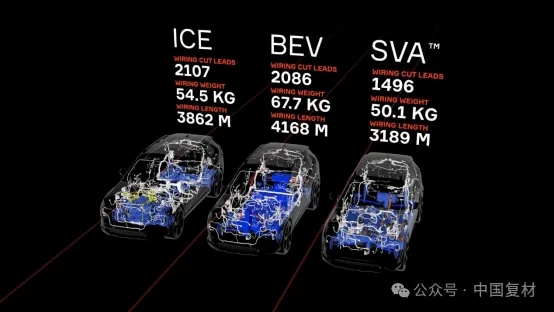

截至 2025 年,美國市場的電動汽車滲透率約為 25%,其中純電動汽車(BEV)占比僅 10%。從需求端來看,這一市場格局為汽車復合材料開辟了多條發展路徑:一方面,持續擴張的電動汽車車隊本身具有 “復合材料密集型” 屬性 —— 與同級別內燃機汽車相比,電動汽車通常會采用更多復合材料部件(如電池蓋、模塊托盤、接線盒蓋等),直接推動復合材料需求增長;另一方面,受電池組影響,電動汽車通常比同級別內燃機汽車重 10% 至 15%,額外的重量疊加消費者對續航里程的焦慮,使得 “輕量化” 對電動汽車而言愈發重要。

從數據來看,電動汽車每減重 15 至 20 公斤,續航里程可延長約 2 至 2.5 公里;若將減重空間轉化為電池容量提升,續航里程甚至可增加多達 5%。此外,當前美國電動汽車市場以乘用車為主,輕型商用車的電動化仍存在較大空白 —— 而輕型商用車本身就是復合材料采用率相對較高的領域,其電動化進程將進一步擴大美國的復合材料需求。其中,皮卡的潛力尤為突出:電動皮卡的平均重量,比傳統輕型商用車重約 2000 磅(907 公斤),對輕量化材料的需求更為迫切。

燃料電池電動汽車(FCEV)與電池外殼的復合材料轉型

當前車隊電氣化進程中,除純電動汽車(BEV)外,燃料電池電動汽車(FCEV)也是重要組成部分。盡管目前全球 FCEV 車隊規模僅約 8 萬輛,但隨著業界逐漸意識到其碳足跡遠低于高碳排的純電動汽車,預計到 2029 年,這一數字將增至 25 萬輛。

與純電動汽車不同,FCEV 以復合材料密集型儲罐(即壓力容器)替代了電池外殼與托盤。盡管目前純電動汽車的市場需求量遠超 FCEV,但 FCEV 對復合材料市場的影響仍不容忽視:當前 FCEV 壓力容器對復合材料的年需求量約為 9 萬噸,到 2029 年有望增至 12 萬噸。

具體來看,FCEV 中最重要的復合材料密集型部件是儲氫罐;與之相對,純電動汽車中最具潛力的復合材料應用場景則是電池外殼。不過,盡管復合材料儲氫罐已實現廣泛應用,復合材料電池外殼的普及程度卻遠不及此 —— 目前約 70% 的電動汽車仍采用鋁制或鋼制電池外殼。

從技術層面看,復合材料作為電池外殼材料,性能顯著優于鋁材:不僅能大幅減重,還具備出色的隔熱性能。以 CFRP 為例,其導熱系數僅為鋁的約 1/200,且通過合理添加阻燃添加劑,可滿足嚴苛的防火、防煙與防毒性(FST)標準。這些特性對于降低電動汽車電池熱失控風險至關重要。

業界已充分認識到復合材料電池外殼的優勢,其替代傳統金屬外殼的進程正在加速。與多數汽車復合材料應用場景一致,玻璃纖維在電池外殼領域的滲透率仍高于碳纖維;樹脂類別方面,熱塑性塑料占據主導地位 —— 無論是電池外殼應用,還是更廣泛的汽車復合材料領域,熱塑性塑料均為核心選擇。Stratview Research 的測算顯示,未來 5 年全球汽車復合材料需求中,約 75% 將來自熱塑性復合材料,這一數據既體現了熱塑性塑料的主導地位,也反映了行業對其的長期信任。

重量悖論

盡管復合材料因輕量化優勢廣受認可,但對各細分市場平均車輛質量的分析卻揭示了一個 “重量悖論”:即便復合材料的集成度不斷提升,車輛平均重量仍在持續增加。

以美國車型為例,其平均整備質量從 2000 年的約 1.7 噸(3800 磅)增至 2025 年的 2 噸(4400 磅),增幅達 15%;若與 1980 年相比,這一數值更是增長了約 40%。這種重量增長背后,是更嚴苛的安全法規(以及隨之增加的安全氣囊等組件)、信息娛樂與駕駛輔助系統的普及,以及消費者對大型車輛的偏好等多重因素;但與此同時,這也凸顯了復合材料在抵消上述增重趨勢、為行業帶來實質性減重效益方面的潛力尚未被充分挖掘。

因此,汽車行業若想通過復合材料實現 “真正的減重”(而非僅在增重車輛中搭載輕量化部件),可成比例降低總體碳排放量。另一種同樣有效的解決方案是采用天然纖維復合材料 —— 從部分部件的初步應用情況來看,這類材料可將生命周期碳排放量降低高達 90%。

此外,將回收復合材料部件集成至車輛中,也是減少碳足跡的重要途徑。盡管碳纖維回收技術已問世多年,且眾多商業回收商將汽車行業視為核心終端應用市場,但目前汽車制造業中實際應用的回收碳纖維仍為數不多。行業主導的相關舉措同樣有限,不過 FlBlAS++ 項目是一個顯著例外 —— 該項目于 2025 年 3 月啟動,吸引了 Stellantis 等領先汽車原始設備制造商(OEM)參與,核心方向便是在汽車應用中推廣回收復合材料的使用。

相關內容

點擊排行

- 106-12一文帶你了解復合材料:復合材料的種類、加工及應用

- 212-07高性能纖維——芳綸纖維(概述篇)

- 301-29一文了解超高分子量聚乙烯纖維(上篇)

- 410-29聚焦聚酰亞胺:聚酰亞胺纖維、復合材料性能優異,前景廣闊(一)

- 502-27超高分子量聚乙烯(UHMWPE)材料的最新應用與未來展望

- 611-28無人機發展現狀及未來展望(下篇)

- 703-07新型散熱材料——石墨烯高導熱材料

- 812-11高性能纖維——芳綸纖維(制備方法與應用篇)

- 901-26“黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 1009-08聚雙環戊二烯(PDCPD)市場廣闊 其復合材料應用領域廣泛

文章歸檔

評論排行榜

- “黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 可持續玄武巖纖維增強PA 6,6復合材料:纖維長度和纖維含量對機械性能的影響(下)

- 不同聚合物及其復合材料回收再利用技術的發展趨勢(一)

- 中國復合材料工業協會年會暨四十周年紀念大會

- [直播預告]中復碳芯副總經理王志偉分享拉擠大梁板在風電中的應用及發展方向

- 喜訊:冀中新材第二條生產線首個產品亮相

- 東麗復合材料美國公司將把Torayca T1100的產能提高一倍