雙碳+智造:中國復(fù)合材料的性能革新與應(yīng)用新境?

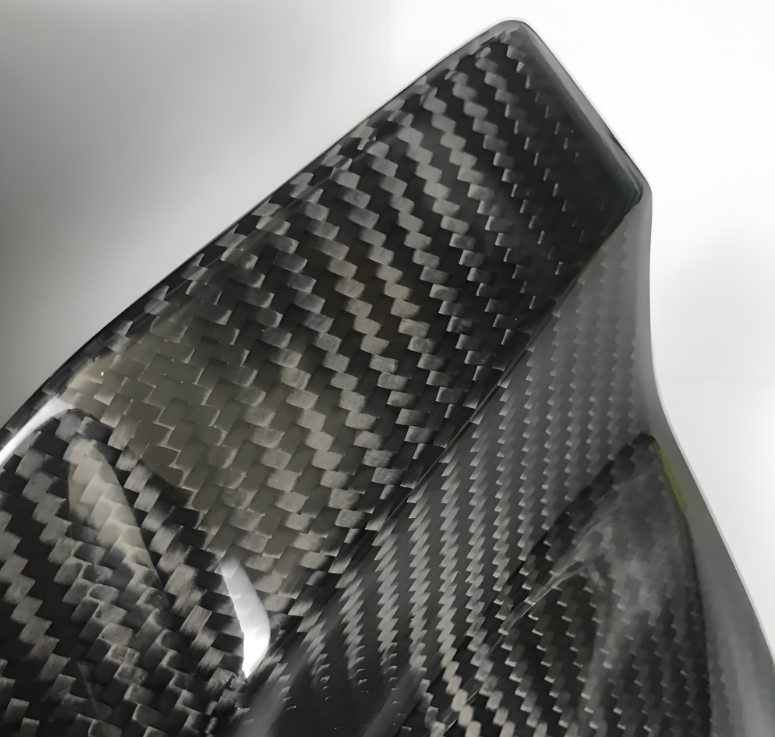

當(dāng)C919大型客機(jī)劃破天際,其機(jī)翼末端的復(fù)合材料翼梢小翼在萬米高空經(jīng)受著- 55℃到 60℃的極端溫差考驗(yàn),這種比鋼硬十倍卻輕四分之三的“黑色黃金”,正是中國復(fù)合材料產(chǎn)業(yè)崛起的最佳注腳。從航空航天的高精尖需求到新能源汽車的輕量化革命,從風(fēng)電葉片的高效捕獲到建筑結(jié)構(gòu)的延年益壽,復(fù)合材料正以其獨(dú)特的性能優(yōu)勢重塑現(xiàn)代工程領(lǐng)域的物質(zhì)基礎(chǔ)。在中國新材料戰(zhàn)略的推動(dòng)下,這一被譽(yù)為“工業(yè)味精”的關(guān)鍵材料正經(jīng)歷從技術(shù)跟跑到局部領(lǐng)跑的歷史性跨越。

性能優(yōu)化:從分子設(shè)計(jì)到工程突破

復(fù)合材料的神奇之處在于其“1+1>2”的協(xié)同效應(yīng),通過纖維與基體的精準(zhǔn)匹配,實(shí)現(xiàn)單一材料無法企及的性能組合。中國科研團(tuán)隊(duì)在這一領(lǐng)域的突破,正在改寫全球復(fù)合材料的技術(shù)格局。中復(fù)神鷹的青年科研團(tuán)隊(duì)在青海高原的極端環(huán)境下,成功研發(fā)出T1000級(jí)碳纖維,這種直徑僅幾微米的細(xì)絲強(qiáng)度達(dá)到全球頂尖水平,目前僅三個(gè)國家掌握其生產(chǎn)技術(shù)。這種“頭發(fā)絲”撐起“SUV”的材料奇跡,背后是分子級(jí)別的結(jié)構(gòu)優(yōu)化-通過調(diào)整碳纖維的晶體排列,使其在保持輕量化的同時(shí)具備驚人的抗拉伸能力。

規(guī)模化生產(chǎn)技術(shù)的突破成為性能優(yōu)化的關(guān)鍵推手。上海石化研發(fā)的48K大絲束碳纖維技術(shù),將每束碳纖維根數(shù)提升至傳統(tǒng)產(chǎn)品的十倍以上,在相同生產(chǎn)條件下不僅提高了單線產(chǎn)能,更顯著降低了單位成本。這種 "以量提質(zhì)" 的創(chuàng)新路徑,打破了碳纖維長期受制于人的價(jià)格壁壘,使我國成為全球第四家掌握大絲束碳纖維技術(shù)的企業(yè)。截至2024年底,該企業(yè)已累計(jì)擁有碳纖維相關(guān)專利265項(xiàng),專利申請(qǐng)數(shù)排名全國第一、全球第三,彰顯了從實(shí)驗(yàn)室成果到產(chǎn)業(yè)轉(zhuǎn)化的完整能力。

在制造工藝革新方面,綠色節(jié)能技術(shù)正在取代高能耗的傳統(tǒng)模式。傳統(tǒng)熱壓罐固化工藝如同“蒸饅頭”,需要加熱整個(gè)空間,而新型焦耳加熱技術(shù)則像“微波爐”,通過碳纖維自身的導(dǎo)電性直接生熱,能源利用效率大幅提升。華威大學(xué)張悍教授團(tuán)隊(duì)研究的鏈?zhǔn)椒磻?yīng)聚合技術(shù)更實(shí)現(xiàn)了“一觸即發(fā)”的自持續(xù)固化,僅需少量初始能量即可完成材料成型,為大規(guī)模生產(chǎn)提供了節(jié)能方案。這些技術(shù)創(chuàng)新不僅提升了性能穩(wěn)定性,更使復(fù)合材料制造向低碳環(huán)保方向轉(zhuǎn)型。

材料基因工程的引入加速了研發(fā)進(jìn)程。通過建立碳纖維及其復(fù)合材料的基因組研究方法體系,科研人員將傳統(tǒng)需要數(shù)年的材料研發(fā)周期大幅縮短,實(shí)現(xiàn)了“研發(fā)周期縮短一半、研發(fā)成本降低一半”的戰(zhàn)略目標(biāo)。這種“數(shù)字化育種”模式,使我國在第三代中模高強(qiáng)碳纖維等關(guān)鍵材料領(lǐng)域?qū)崿F(xiàn)了從追趕到并跑的跨越,為性能定制化奠定了基礎(chǔ)。

應(yīng)用拓展:從天際線到尋常巷陌

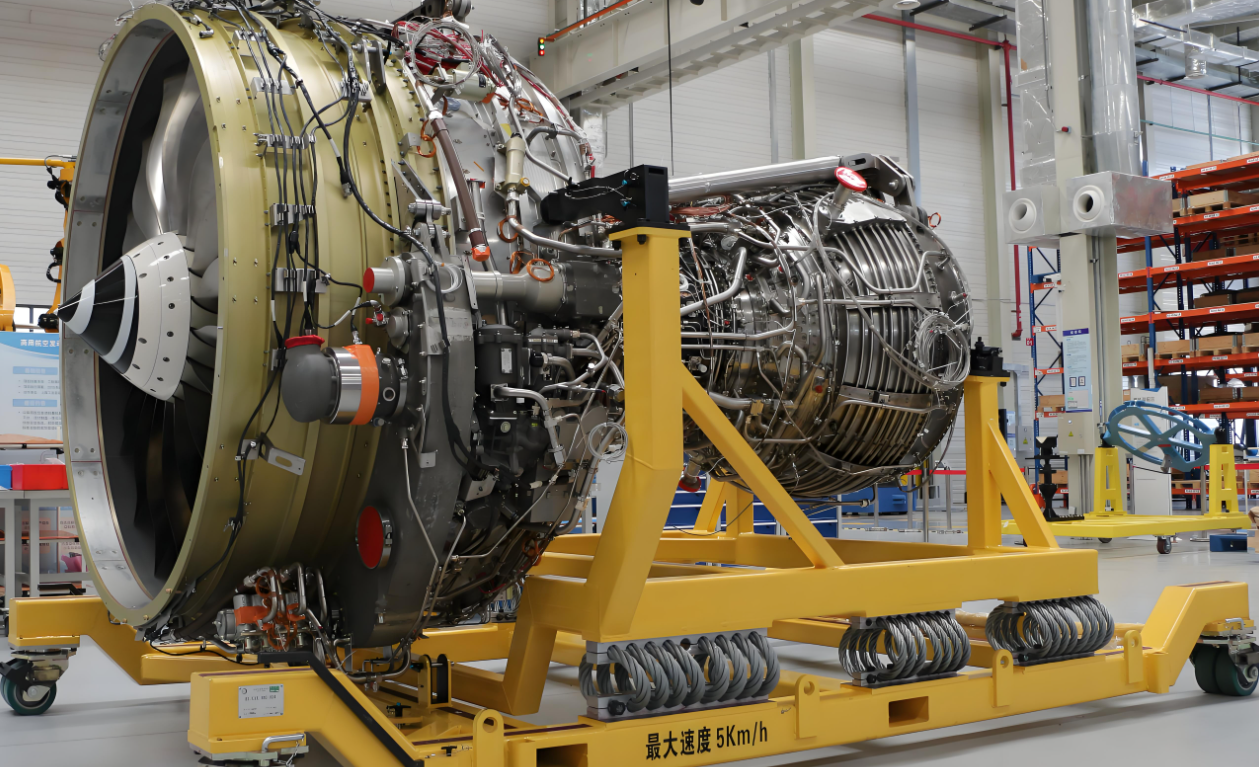

復(fù)合材料的應(yīng)用版圖正在以前所未有的速度擴(kuò)張,從國家重大工程延伸到民生領(lǐng)域。在航空航天領(lǐng)域,C919大型客機(jī)開創(chuàng)了國產(chǎn)復(fù)合材料規(guī)模化應(yīng)用的先河,其機(jī)體結(jié)構(gòu)中復(fù)合材料用量達(dá)到11.5%,涵蓋了從雷達(dá)罩、機(jī)翼前后緣到尾翼主盒段等關(guān)鍵部位。特別值得一提的是,主承力結(jié)構(gòu)和高溫區(qū)使用復(fù)合材料在國內(nèi)民用飛機(jī)研制中屬首次,中國商飛通過60多塊大型壁板的測試驗(yàn)證(每塊壁板需采集300-400個(gè)通道數(shù)據(jù)),建立了具有自主知識(shí)產(chǎn)權(quán)的材料規(guī)范體系和制造工藝標(biāo)準(zhǔn)。

新能源汽車產(chǎn)業(yè)正成為復(fù)合材料應(yīng)用的最大增量市場。碳纖維復(fù)合材料實(shí)現(xiàn)“減重不減質(zhì)”的特性,為續(xù)航里程焦慮提供了材料解決方案-車身減重10%即可使續(xù)航提升6%-8%。寶馬i3采用的Life-Drive模塊將49.4%的碳纖維復(fù)合材料融入車身結(jié)構(gòu),使白車身重量僅223kg,實(shí)現(xiàn)了50%的減重效果。更令人矚目的是制造工藝的突破,新型固化技術(shù)將生產(chǎn)周期縮短至2分鐘,使年產(chǎn)10萬件級(jí)的大規(guī)模量產(chǎn)成為可能,推動(dòng)碳纖維從高端車型向主流市場滲透。河南工業(yè)大學(xué)研發(fā)的超薄碳纖維材料,因具有更好的柔韌性和鋪覆性,正成為復(fù)雜汽車零部件制造的理想選擇。

在能源與基礎(chǔ)設(shè)施領(lǐng)域,復(fù)合材料的應(yīng)用場景不斷創(chuàng)新。中國石化上海石化年產(chǎn)3萬噸大絲束碳纖維項(xiàng)目的開工建設(shè),將為風(fēng)電、儲(chǔ)能等領(lǐng)域提供關(guān)鍵材料支撐。這種比重不到鋼的四分之一、強(qiáng)度卻是鋼的7至9倍的材料,在風(fēng)電葉片制造中能顯著提升捕獲風(fēng)能的效率,同時(shí)降低塔架承重壓力。在建筑領(lǐng)域,復(fù)合材料正從裝飾性應(yīng)用轉(zhuǎn)向結(jié)構(gòu)件替代,通過混雜纖維設(shè)計(jì)實(shí)現(xiàn)防腐、抗震與輕量化的多重優(yōu)勢,延長建筑使用壽命的同時(shí)降低維護(hù)成本。

智能融合應(yīng)用開啟了復(fù)合材料的功能化新維度。具有感知功能的碳纖維復(fù)合材料能夠?qū)崟r(shí)監(jiān)測結(jié)構(gòu)健康狀況,通過內(nèi)置傳感器感知應(yīng)力變化,為橋梁、壓力容器等關(guān)鍵設(shè)施提供預(yù)警服務(wù)。在電池包結(jié)構(gòu)中,兼具導(dǎo)電性和導(dǎo)熱性的復(fù)合材料不僅減輕重量,更提升了電池安全性和散熱性能。3D打印技術(shù)與復(fù)合材料的結(jié)合則釋放了設(shè)計(jì)自由度,Stratasys等企業(yè)的3D打印解決方案能夠制造傳統(tǒng)工藝難以實(shí)現(xiàn)的復(fù)雜結(jié)構(gòu)部件,在醫(yī)療假肢、消費(fèi)電子等領(lǐng)域展現(xiàn)出獨(dú)特優(yōu)勢。

產(chǎn)業(yè)生態(tài):政策驅(qū)動(dòng)下的創(chuàng)新協(xié)同

中國復(fù)合材料產(chǎn)業(yè)的崛起絕非偶然,而是政策引導(dǎo)、企業(yè)主導(dǎo)、產(chǎn)學(xué)研協(xié)同的必然結(jié)果。科技部在“十四五”期間啟動(dòng)的“先進(jìn)結(jié)構(gòu)與復(fù)合材料”重點(diǎn)專項(xiàng),針對(duì)性開展大絲束碳纖維、高效制備技術(shù)及大型主承力結(jié)構(gòu)制造工藝研究,為產(chǎn)業(yè)發(fā)展指明了方向。“碳纖維及其先進(jìn)復(fù)合材料”被列入科技創(chuàng)新2030“重點(diǎn)新材料研發(fā)及應(yīng)用”重大項(xiàng)目,進(jìn)一步強(qiáng)化了其戰(zhàn)略地位。

企業(yè)創(chuàng)新主體作用在產(chǎn)業(yè)升級(jí)中日益凸顯。中復(fù)神鷹”中國強(qiáng)度“核心技術(shù)攻關(guān)青年團(tuán)隊(duì)在零下20℃的高原環(huán)境中建成全球海拔最高、單體規(guī)模最大的西寧年產(chǎn)2.5萬噸碳纖維基地,其“萬噸級(jí)干噴濕紡高性能碳纖維關(guān)鍵技術(shù)及產(chǎn)業(yè)化“項(xiàng)目斬獲青海省科學(xué)技術(shù)進(jìn)步獎(jiǎng)一等獎(jiǎng)。這支平均年齡僅32歲的團(tuán)隊(duì)通過40余項(xiàng) "揭榜領(lǐng)題" 項(xiàng)目,年節(jié)約成本超4000萬元,開發(fā)的SYT50S - 36K產(chǎn)品占據(jù)國內(nèi)氫能市場85%份額。這種 "硬核創(chuàng)新" 模式,使我國在T700、T800級(jí)碳纖維實(shí)現(xiàn)千噸級(jí)量產(chǎn),M30、M35、M40級(jí)和T1000級(jí)達(dá)到百噸級(jí)技術(shù)水平。

產(chǎn)學(xué)研協(xié)同創(chuàng)新加速了技術(shù)轉(zhuǎn)化。在C919復(fù)合材料應(yīng)用中,大連理工大學(xué)與中國商飛開展深度合作,建設(shè)大噸位大尺寸加載系統(tǒng),開展材料級(jí)、結(jié)構(gòu)級(jí)、部件級(jí)三級(jí)試驗(yàn)研究,形成的飛機(jī)典型復(fù)合材料結(jié)構(gòu)破壞行為數(shù)據(jù)庫,為設(shè)計(jì)優(yōu)化提供了關(guān)鍵支撐。這種“基礎(chǔ)研究-中試孵化-產(chǎn)業(yè)應(yīng)用”的全鏈條協(xié)同,有效解決了復(fù)合材料產(chǎn)業(yè) "實(shí)驗(yàn)室成果多、工業(yè)化應(yīng)用少" 的痛點(diǎn)。國家技術(shù)創(chuàng)新中心的組建進(jìn)一步整合了產(chǎn)業(yè)鏈資源,集中突破共性技術(shù)瓶頸,推動(dòng)關(guān)鍵材料的進(jìn)口替代。

區(qū)域產(chǎn)業(yè)集群效應(yīng)初步顯現(xiàn)。以上海石化、中復(fù)神鷹為代表的企業(yè)形成了“大絲束+小絲束”“高性能+通用級(jí)”的產(chǎn)品體系全覆蓋格局。內(nèi)蒙古鄂爾多斯的3萬噸大絲束碳纖維項(xiàng)目依托當(dāng)?shù)鼐G電資源,打造節(jié)能高效的生產(chǎn)基地,體現(xiàn)了“綠色制造”的發(fā)展理念。這種產(chǎn)業(yè)布局不僅提升了我國復(fù)合材料的全球市場份額,更構(gòu)建了從原絲生產(chǎn)到復(fù)合材料制品的完整生態(tài)鏈,為應(yīng)用拓展提供了穩(wěn)定供給。

未來趨勢:綠色與智能雙輪驅(qū)動(dòng)

復(fù)合材料產(chǎn)業(yè)正站在新的發(fā)展起點(diǎn)上,綠色制造與智能升級(jí)成為核心發(fā)展方向。回收利用技術(shù)的突破將解決復(fù)合材料 "生命周期長、回收難度大" 的環(huán)保痛點(diǎn),通過混雜纖維結(jié)構(gòu)設(shè)計(jì)實(shí)現(xiàn)材料的可降解性,或采用化學(xué)解聚方法回收碳纖維重新利用,形成“生產(chǎn)-使用-回收”的閉環(huán)系統(tǒng)。中國石化等企業(yè)在專利布局中已包含140項(xiàng)碳纖維復(fù)合材料專利,為循環(huán)經(jīng)濟(jì)技術(shù)儲(chǔ)備奠定了基礎(chǔ)。

智能制造技術(shù)的深度融合將重塑生產(chǎn)模式。數(shù)字孿生技術(shù)可以模擬復(fù)合材料從固化成型到服役全生命周期的性能變化,實(shí)現(xiàn)精準(zhǔn)設(shè)計(jì)與制造;人工智能算法優(yōu)化的固化工藝參數(shù),能夠減少試錯(cuò)成本并保證產(chǎn)品一致性;自動(dòng)化編織設(shè)備的應(yīng)用則將復(fù)雜構(gòu)件的生產(chǎn)效率提升數(shù)倍。材料基因工程的深入推進(jìn),將實(shí)現(xiàn)復(fù)合材料的“定制化研發(fā)”,根據(jù)不同應(yīng)用場景需求精準(zhǔn)調(diào)控材料性能。

成本控制仍是拓展應(yīng)用的關(guān)鍵。大絲束技術(shù)的成熟使碳纖維成本持續(xù)下降,當(dāng)成本降至臨界點(diǎn)后,復(fù)合材料在汽車、建筑等大眾市場的應(yīng)用將迎來爆發(fā)式增長。新型低成本基體材料的開發(fā),如生物基樹脂的應(yīng)用,不僅降低對(duì)石化資源的依賴,還能改善復(fù)合材料的環(huán)境相容性。這些技術(shù)創(chuàng)新共同推動(dòng)復(fù)合材料從“高端奢侈品”向“工程必需品”轉(zhuǎn)變。

在前沿應(yīng)用領(lǐng)域,復(fù)合材料正與新能源、低空經(jīng)濟(jì)等新興產(chǎn)業(yè)形成協(xié)同發(fā)展。為風(fēng)電、儲(chǔ)能設(shè)備量身定制的復(fù)合材料部件,能夠提升能源轉(zhuǎn)換效率;適用于低空飛行器的輕質(zhì)高強(qiáng)復(fù)合材料結(jié)構(gòu),將推動(dòng)城市立體交通發(fā)展;可穿戴設(shè)備中的柔性復(fù)合材料則模糊了材料與電子的界限。這些跨界融合應(yīng)用,正在打開復(fù)合材料產(chǎn)業(yè)的想象空間。

從C919的機(jī)翼到新能源汽車的車身,從高原上的生產(chǎn)基地到實(shí)驗(yàn)室里的微觀結(jié)構(gòu),中國復(fù)合材料產(chǎn)業(yè)正在書寫從技術(shù)突破到產(chǎn)業(yè)崛起的新篇章。在“雙碳”目標(biāo)與制造強(qiáng)國戰(zhàn)略的雙重驅(qū)動(dòng)下,復(fù)合材料不僅是一種新型材料,更成為產(chǎn)業(yè)升級(jí)的物質(zhì)基礎(chǔ)和科技創(chuàng)新的戰(zhàn)略支點(diǎn)。隨著綠色制造技術(shù)的成熟和應(yīng)用場景的持續(xù)拓展,復(fù)合材料必將在構(gòu)建可持續(xù)發(fā)展的未來圖景中,扮演越來越重要的角色,為中國智造注入“材料力量”。

相關(guān)內(nèi)容

點(diǎn)擊排行

- 106-12一文帶你了解復(fù)合材料:復(fù)合材料的種類、加工及應(yīng)用

- 212-07高性能纖維——芳綸纖維(概述篇)

- 301-29一文了解超高分子量聚乙烯纖維(上篇)

- 410-29聚焦聚酰亞胺:聚酰亞胺纖維、復(fù)合材料性能優(yōu)異,前景廣闊(一)

- 502-27超高分子量聚乙烯(UHMWPE)材料的最新應(yīng)用與未來展望

- 611-28無人機(jī)發(fā)展現(xiàn)狀及未來展望(下篇)

- 703-07新型散熱材料——石墨烯高導(dǎo)熱材料

- 812-11高性能纖維——芳綸纖維(制備方法與應(yīng)用篇)

- 901-26“黃金薄膜”聚酰亞胺(PI)技術(shù)與市場分析

- 1009-08聚雙環(huán)戊二烯(PDCPD)市場廣闊 其復(fù)合材料應(yīng)用領(lǐng)域廣泛

文章歸檔

評(píng)論排行榜

- “黃金薄膜”聚酰亞胺(PI)技術(shù)與市場分析

- 可持續(xù)玄武巖纖維增強(qiáng)PA 6,6復(fù)合材料:纖維長度和纖維含量對(duì)機(jī)械性能的影響(下)

- 不同聚合物及其復(fù)合材料回收再利用技術(shù)的發(fā)展趨勢(一)

- 中國復(fù)合材料工業(yè)協(xié)會(huì)年會(huì)暨四十周年紀(jì)念大會(huì)

- [直播預(yù)告]中復(fù)碳芯副總經(jīng)理王志偉分享拉擠大梁板在風(fēng)電中的應(yīng)用及發(fā)展方向

- 喜訊:冀中新材第二條生產(chǎn)線首個(gè)產(chǎn)品亮相

- 東麗復(fù)合材料美國公司將把Torayca T1100的產(chǎn)能提高一倍