復合材料超聲波連續焊接專題綜述

引言

隨著航空航天、新能源汽車等領域對輕量化、高強度結構需求的激增,熱塑性復合材料因其可焊接性、可回收性及優異的力學性能,逐漸成為替代傳統金屬材料的關鍵選項。超聲波連續焊接技術憑借其高效、清潔、自動化程度高的特點,在復合材料連接領域展現出獨特優勢。本文從技術原理、工藝優化、應用場景及未來挑戰等方面,系統梳理復合材料超聲波連續焊接的最新進展。

一、技術原理與核心優勢

1.1 超聲波焊接機制

超聲波焊接通過高頻機械振動(20-120 kHz)在接觸界面產生摩擦熱,使熱塑性樹脂熔融并形成分子級結合。其核心過程分為五個階段:

機械振動傳遞:換能器將電能轉化為機械能,通過變幅桿放大后傳遞至焊頭;

界面摩擦產熱:振動能量在接觸面(如導能筋)集中,引發局部高溫;

樹脂熔融流動:熔融樹脂在壓力作用下填充界面空隙,擠出氣泡;

分子鏈擴散:冷卻后形成分子間纏結,實現無添加劑的永久連接;

殘余應力消除:短時焊接(通常<1秒)減少熱影響區,避免材料降解。

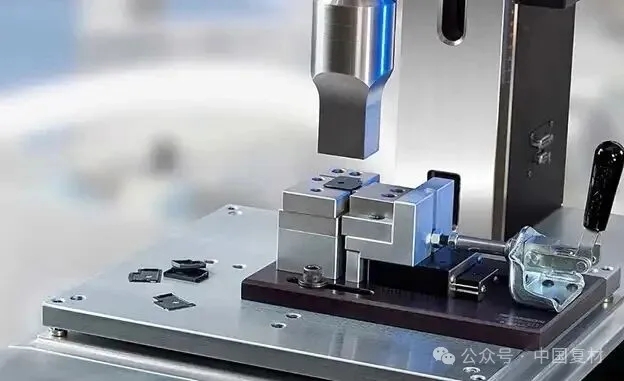

案例:德國航空航天中心(DLR)開發的連續超聲波焊接(CUW)末端執行器,搭載于庫卡機器人,成功實現碳纖維增強聚苯硫醚(CF/PPS)機身殼體的自動化裝配,焊接速度達0.5米/分鐘。

1.2 連續焊接的突破性優勢

效率提升:相比傳統點焊,連續焊接可減少60%以上的人工勞動量;

結構完整性:無縫連接避免應力集中,提升疲勞壽命;

材料適應性:適用于碳纖維增強聚醚醚酮(CF/PEEK)、玻璃纖維增強聚酰胺(GF/PA6)等多元材料體系;

環境友好性:無需膠粘劑或緊固件,減少揮發性有機物(VOC)排放。

數據:波音公司研究顯示,采用超聲波焊接替代螺紋緊固件裝配復合材料機翼,成本降低42%,重量減輕19%。

二、工藝優化與關鍵技術

2.1 導能筋設計與創新

導能筋(Energy Director, ED)是超聲波焊接的核心結構,其形狀、尺寸直接影響能量傳遞效率:

傳統導能筋:三角形或半圓形凸起,適用于點焊;

網狀導能筋:DLR提出的連續焊接創新設計,通過交叉網格分布實現均勻產熱,但易出現接頭不均勻性問題;

平導能筋:南昌大學研究顯示,扁平導能筋可減少樹脂流動阻力,提升焊接效率,但需優化與焊接參數的匹配;

無導能筋技術:通過表面預處理(如激光毛化)或不對稱焊頭設計,實現“幽靈焊點”抑制,但尚未大規模應用。

案例:天津大學羅震教授團隊發現,CF/PEEK材料采用網狀導能筋時,焊接強度隨導能筋體積增加呈先升后降趨勢,最佳體積閾值為0.8 mm3。

2.2 參數協同控制

焊接質量受振幅、壓力、時間、能量輸入等多參數耦合影響:

能量輸入公式:E=F×f×A×t(F為壓力,f為頻率,A為振幅,t為時間);

臨界能量窗口:輸入能量超過1000 J易導致孔隙缺陷,低于500 J則熔融不充分;

動態壓力調節:南京航空航天大學研究提出,焊接壓力需隨樹脂流動狀態實時調整,避免分層或壓痕。

實驗:對CF/PEEK進行焊接時,0.9秒焊接時間下剪切強度達28 MPa,延長至1.1秒則因熱氧化分解導致強度下降40%。

2.3 異種材料焊接突破

通過共固化熱塑性粘覆層,實現熱塑性/熱固性復合材料(如CF/PPS與環氧樹脂)的連接:

粘覆層優化:日本帝人株式會社研究顯示,0.2 mm厚聚醚酰亞胺(PEI)粘覆層可提升接頭強度35%;

短時焊接策略:焊接時間控制在0.3秒內,防止熱固性基體降解;

界面強化機制:哈爾濱工業大學閆久春團隊發現,超聲波振動可去除熱固性表面氧化膜,促進潤濕性提升。

應用:空客A320后壓力艙壁演示件中,7條1.5米電阻焊縫與超聲波焊縫協同,實現8個CF/PPS部件的集成。

三、應用場景與產業化進展

3.1 航空航天領域DLR的MFFD(多功能機身演示件)項目采用CUW技術,實現3個連續焊接區與20個靜態焊接區的協同,滿足空客AITM6-4005標準的水耦合超聲檢測要求;美國通用電氣公司利用超聲波焊接,將CF/PEEK衛星結構裝配時間從72小時縮短至8小時。

3.2 新能源汽車領域

特斯拉Model Y采用超聲波焊接連接CF/PA6電池殼體,較傳統鉚接減重15%;日本豐田通過超聲波焊接實現氫燃料電池雙極板鈦合金與石墨板的密封連接,泄漏率低于10?? Pa·m3/s。

3.3 醫療設備領域

超聲波焊接因無熔融劑殘留,廣泛應用于PEEK骨科植入物制造,滿足ISO 10993生物相容性標準;瑞士聯邦理工學院開發出微米級超聲波焊接技術,實現聚二甲基硅氧烷(PDMS)與玻璃的高精度連接。

四、挑戰與未來方向

4.1 技術瓶頸

大尺寸結構焊接:網狀導能筋在連續焊接中易出現能量分布不均,需開發自適應振動控制系統;

異質材料界面控制:熱塑性/熱固性焊接中,粘覆層厚度與纖維取向的匹配機制尚未完全明確;

殘余應力預測:當前數值模擬多假設材料各向同性,需建立考慮纖維分布的各向異性模型。

4.2 智能化升級

在線質量監測:結合人工智能算法,通過聲發射信號實時識別焊接缺陷,如孔隙、未熔合;

數字孿生技術:構建焊接過程虛擬模型,優化參數組合,減少試錯成本。

4.3 標準化與成本

目前缺乏統一的焊接強度測試標準(如SLS、ILSS);

高端超聲波焊接系統(如DLR的CUW裝備)仍依賴進口,需加強產學研合作。

結論

復合材料超聲波連續焊接技術已從實驗室走向工業化應用,其高效、清潔、自動化的特性正推動航空航天、新能源等領域的制造革命。未來,隨著導能筋設計創新、異種材料焊接突破及智能化控制技術的成熟,該技術有望成為復合材料連接的主流方案,為全球輕量化制造提供關鍵支撐。

參考文獻

天津大學羅震教授團隊. 碳纖維增強熱塑性復合材料超聲波焊接研究進展.Journal of Materials Engineering, 2022.

德國航空航天中心(DLR). Continuous Ultrasonic Welding for Aircraft Structures.Advanced Materials & Processes, 2023.

波音公司. Ultrasonic Welding vs. Fasteners in Composite Wing Assembly.SAE Technical Paper, 2021.

南京航空航天大學. 參數協同控制對CF/PEEK焊接質量的影響.Composite Structures, 2024.

此文由中國復合材料工業協會搜集整理編譯,部分數據來源于網絡資料。文章不用于商業目的,僅供行業人士交流,引用請注明出處。

相關內容

點擊排行

- 106-12一文帶你了解復合材料:復合材料的種類、加工及應用

- 212-07高性能纖維——芳綸纖維(概述篇)

- 301-29一文了解超高分子量聚乙烯纖維(上篇)

- 410-29聚焦聚酰亞胺:聚酰亞胺纖維、復合材料性能優異,前景廣闊(一)

- 502-27超高分子量聚乙烯(UHMWPE)材料的最新應用與未來展望

- 611-28無人機發展現狀及未來展望(下篇)

- 703-07新型散熱材料——石墨烯高導熱材料

- 812-11高性能纖維——芳綸纖維(制備方法與應用篇)

- 901-26“黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 1009-08聚雙環戊二烯(PDCPD)市場廣闊 其復合材料應用領域廣泛

文章歸檔

評論排行榜

- “黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 可持續玄武巖纖維增強PA 6,6復合材料:纖維長度和纖維含量對機械性能的影響(下)

- 不同聚合物及其復合材料回收再利用技術的發展趨勢(一)

- 中國復合材料工業協會年會暨四十周年紀念大會

- [直播預告]中復碳芯副總經理王志偉分享拉擠大梁板在風電中的應用及發展方向

- 喜訊:冀中新材第二條生產線首個產品亮相

- 東麗復合材料美國公司將把Torayca T1100的產能提高一倍