【專題綜述】碳纖維增強聚合物層合板Ⅱ型斷裂韌性評估的全場成像技術

摘要

為在試樣級與子結構級復制分層,研究中常向測試試件內引入模擬缺陷。因此,明確這些缺陷在層合板內的力學行為至關重要。全場成像技術應用于探究碳纖維增強聚合物(CFRP)復合材料中人工缺陷的影響機制。

研究選用中心裂紋層(CCP)試件,通過簡單的拉伸試驗來評估層合復合材料的Ⅱ型斷裂韌性。制備兩批試件,型號分別為IM7/8552,均將5μm厚度的鋼膜插入試件作為人工缺陷。其中第一批試件的鋼膜插入件表面涂覆Frekote脫模劑,第二批試件的鋼膜插入件則未經涂覆直接嵌入層合板。此外,還制備了第三批鋪層方式為[04, 90]s的試件。

為獲取測試試件的全場溫度與位移數據,研究同步采用熱彈性應力分析(TSA)與數字圖像相關法(DIC)。90°鋪層可以增強熱對比度利用、各向異性力學與熱學性能。首先對試件施加單調載荷直至破壞,期間通過數字圖像相關法捕捉損傷起始與破壞階段的應變分布;同時,采用聲發射技術(acoustic emission)評估損傷起始時刻,并通過載荷下降間接評估斷裂韌性。

研究結果表明全場成像技術能夠確定脫模劑與鋪層結構是如何影響損傷起始及擴展過程的。非絕熱熱彈性響應可有效觀測試件亞表面損傷。最后,研究還提出一種基于失效事件的溫度升高值評估斷裂韌性的新方法。

1.引言

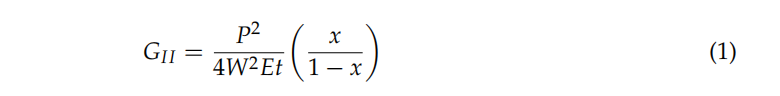

為模擬復合材料層壓板中的分層,通常會在測試試件中引入人工缺陷。所測斷裂參數的可靠性取決于這些缺陷復制真實的失效機制的準確程度。因此,對此類缺陷的真實呈現至關重要。研究II型斷裂行為的一種廣泛采用的構型是中心裂紋層(CCP)試樣,該構型最早于1990年代初提出。CCP試樣是一種單向層壓板,其中若干鋪層被橫向切斷,形成人工裂紋。該切口誘發局部應力集中,從而引發四個層間基體裂紋,這些裂紋在拉伸載荷下以不穩定方式擴展。II型斷裂韌性(GII)通過基于能量的公式計算,該公式取決于試樣寬度W、厚度t、楊氏模量E、切割層數x的比值以及觸發不穩定裂紋擴展的臨界載荷P等參數。

該測試方法早期應用時,因裂紋擴展存在不對稱性與不規則性,測試重復性欠佳。這一問題主要源于只有橫向層切割這種損傷起始方式。后續研究中引進了一種改良版本的試件,在預裂紋位置增設兩處人工分層結構。引入插入件主要有兩大主要功能:一是通過促進層合板中面(層合板厚度方向的中間平面)處的對稱性,穩定裂紋擴展路徑;二是最大限度降低混合模式效應。

Le Cahain 等人針對不同插入件材料對斷裂韌性測試結果的影響開展對比研究。結果表明,采用鋼質插件時,測試所得數據與無插件試件的行為價值最接近。Scalici 等人通過實驗與數值模擬結合的方式,進一步分析人工分層對測試的影響,最終確定了可消除Ⅰ/Ⅱ型混合模式效應的最小裂紋長度值。

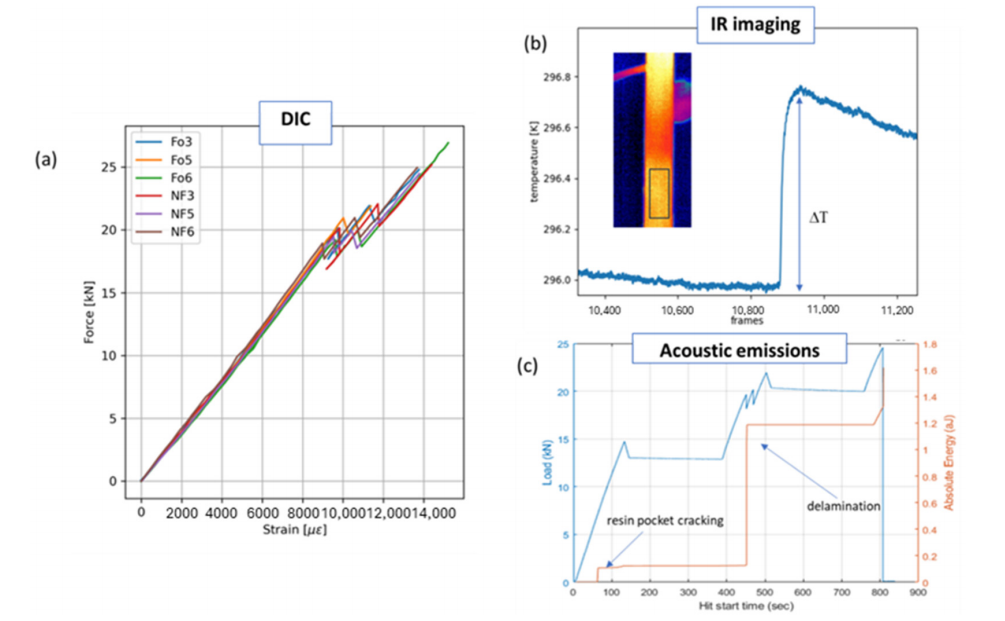

除靜態斷裂特性表征外,中心裂紋層(CCP)試件還被用于疲勞測試。測試中采用夾式引伸計監測分層擴展速率,為建立半經驗裂紋擴展模型提供數據支撐。疲勞載荷過程允許使用熱彈性應力分析(TSA),該分析技術需依托循環應力狀態,利用應力與溫度間的可逆關系實現應力場表征。對于正交各向異性鋪層,溫度變化主要取決于主材料方向的施加應力幅值(?σ?、?σ?),以及材料本身的特性參數,如熱膨脹系數(α?、α?)、密度(ρ)和定壓比熱容(Cp)

鮮有研究在全場技術評估CCP試驗中應用TSA來分析碳纖維和玻璃纖維層壓板中的裂紋擴展。本研究旨在通過采用數字圖像相關技術DIC和TSA來增進對CCP試樣行為的理解。主要目標包括:1.利用非絕熱熱彈性響應無需直接觀察分層裂紋前沿來監測損傷進程;2.融合全場應力和應變數據,更深入地理解人工分層在測試環境中的影響;3.通過直接評估斷裂過程中釋放的能量,借助全場數據來評估斷裂韌性。

2. 材料與方法

本研究采用IM7/8552碳纖維/環氧樹脂預浸料制備三組試件,并使用長度20mm、厚度5μm的鋼質插入件構建人工分層結構。研究核心目的一是探究涂覆Frekote? 脫模劑(美國康涅狄格州羅基希爾市樂泰公司生產)對人工分層力學行為的影響,二是通過對鋪層方案進行微調,分析其對全場測試結果的影響。

實驗共設計三種試件構型(方括號內數字代表鋪層方向):(1)[04,0]s:鋼質插入件表面涂覆 Frekote? 脫模劑;(2)[04,0]s:鋼質插入件直接固化(未涂覆脫模劑);(3)[04,90]s:鋼質插入件表面涂覆 Frekote? 脫模劑(注:下劃線上數字代表經橫向切割的鋪層)。從制備完成的層合板中切割出尺寸為 200 mm(長)×10 mm(寬)的試件條,其幾何參數與文獻[3]一致,以便與已報道的斷裂韌性數據進行直接對比。

為滿足全場測試需求,試件需進行如下預處理:先涂覆一層啞光黑漆(用于紅外熱成像),再通過噴涂方式制作精細的白色散斑圖案(用于數字圖像相關法,DIC),從而實現試件表面應變場與溫度場的同步采集。此外,每個試件均布設兩個聲發射傳感器。

全場成像測試系統由兩部分組成:一是立體數字圖像相關(DIC)系統,含 2 臺 1200 萬像素 FLIR Blackfly 白光相機(配備 25 mm 鏡頭);二是 Telops Fast M3K紅外相機(配備50mm鏡頭),用于采集溫度數據。DIC圖像采用商業軟件MatchID進行處理,熱彈性應力分析(TSA)數據則通過自定義的室內算法分析—該算法可在選定加載頻率下進行時間濾波,進而提取熱彈性信號。

力學測試包含兩項內容:(1)單調拉伸測試(位移速率0.5 mm/min)直至試件破壞,用于評估Ⅰ型斷裂韌性(GII);(2)循環加載測試(載荷范圍 3.5±3 kN),加載頻率涵蓋 0.5~30 Hz,以捕捉人工分層對試件疲勞性能的影響。

3. 結果與討論

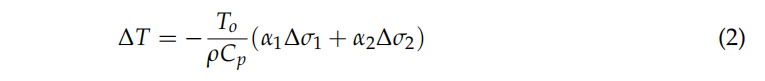

圖1呈現了單向試件的單調拉伸測試結果。實驗共測試6個試件,其中3個采用涂覆脫模劑的鋼質插入件,另外3個采用未涂覆脫模劑的鋼質插入件。

通過數字圖像相關法(DIC)獲取的載荷-應變曲線中,均出現明顯的“載荷下降”現象,該現象與裂紋失穩擴展的起始時刻直接對應(圖 1a),這一結果印證了DIC技術在識別復合材料損傷起始與擴展過程中的有效性。紅外熱成像結果顯示,試件表面出現局部溫度升高區域(圖1b),該溫度變化源于裂紋擴展過程中的能量釋放。聲發射測試結果(圖1c)進一步佐證了損傷過程,在載荷曲線出現峰值并伴隨下降的階段,聲發射能量呈現顯著激增。

圖1.(a)載荷-應變曲線;(b)損傷擴展時釋放的熱能;(c)整個測試過程中的總聲能

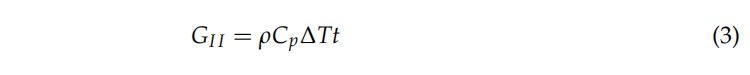

根據公式(1)計算出的II型斷裂韌性,在每種類型的三個試樣上取平均值,涂有Frekote脫模劑的插入件為1271 J/m2,未涂覆的插入件為1224 J/m2。這些結果與文獻[2]中的1203 J/m2非常接近。這些數值表明沒有顯著差異,盡管涂覆脫模劑的插入件有略微的增加。除了公式(1)中已確立的載荷下降法之外,還引入了一種評估能量釋放率的新方法。該方法基于分層區域的局部溫度升高(圖1b)。在裂紋沿厚度方向對稱擴展、裂紋前沿瞬間擴展且均勻推進的假設下,以及在所有斷裂能都以熱的形式耗散的假設下,GII型斷裂韌性可以表示如下:

通過該方法計算得出的斷裂韌性,與采用公式(1)獲得的結果高度吻合,其中涂覆脫模劑插入件試件的斷裂韌性平均值為1282 J/m2,未涂覆脫模劑插入件試件的平均值為1222 J/m2。

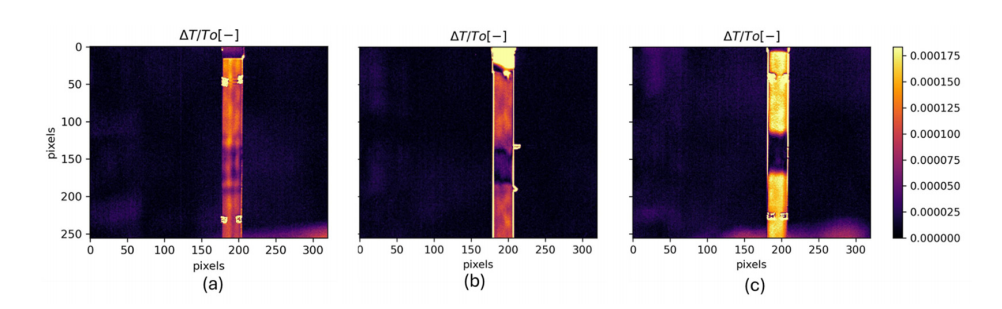

圖2呈現了單向鋪層試件在0.5 Hz加載頻率下,通過熱彈性應力分析(TSA)獲取的全場?T/T?(溫度變化率)結果,具體涵蓋三種試件:(a)含涂覆Frekote脫模劑插入件的試件、(b)含未涂覆脫模劑插入件的試件、(c)鋪層中含90°鋪層且插入件涂覆Frekote脫模劑的試件。

圖2. 不同鋪層試件在 0.5 Hz 加載頻率下的熱彈性應力分析(TSA)?T/T?分布圖對比:(a)[04,0]s鋪層(含 Frekote 脫模劑)(b)[04,0]s鋪層(不含 Frekote 脫模劑)(c)[04,90]s鋪層(含 Frekote 脫模劑)

由于所選碳纖維在縱向與橫向方向上的熱膨脹系數(CTE)存在不匹配現象—橫向方向的熱膨脹系數比縱向高兩個數量級—在層合板中心位置引入90°鋪層,可顯著提升熱對比度。這些 90°鋪層會產生更強的熱彈性響應,其作用類似于內置熱源,從而借助熱彈性應力分析(TSA)技術,進一步優化對損傷的檢測、追蹤與可視化效果。

4. 結論

本研究采用中心裂紋層(CCP)試件,探究了人工分層對碳纖維增強聚合物(CFRP)層合板Ⅱ型斷裂韌性及全場響應的影響。結果表明,當使用5μm厚鋼質插入件時,涂覆Frekote?脫模劑對所評估的斷裂韌性影響極小。

研究證實,數字圖像相關法(DIC)與紅外熱成像技術具備檢測失穩損傷擴展起始時刻的能力。同時,本研究提出一種通過破壞事件發生時的溫度升高值評估斷裂韌性的新方法—該方法與成熟的基于載荷下降的傳統方法結果高度吻合。

此外,在對碳纖維試件進行熱彈性應力分析(TSA)時,引入90°鋪層可顯著提升熱對比度,進而提高對亞表面分層的檢測能力。

下一篇:已經是最后一篇

相關內容

點擊排行

- 106-12一文帶你了解復合材料:復合材料的種類、加工及應用

- 212-07高性能纖維——芳綸纖維(概述篇)

- 301-29一文了解超高分子量聚乙烯纖維(上篇)

- 410-29聚焦聚酰亞胺:聚酰亞胺纖維、復合材料性能優異,前景廣闊(一)

- 511-28無人機發展現狀及未來展望(下篇)

- 602-27超高分子量聚乙烯(UHMWPE)材料的最新應用與未來展望

- 703-07新型散熱材料——石墨烯高導熱材料

- 812-11高性能纖維——芳綸纖維(制備方法與應用篇)

- 909-08聚雙環戊二烯(PDCPD)市場廣闊 其復合材料應用領域廣泛

- 1001-26“黃金薄膜”聚酰亞胺(PI)技術與市場分析

文章歸檔

評論排行榜

- “黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 可持續玄武巖纖維增強PA 6,6復合材料:纖維長度和纖維含量對機械性能的影響(下)

- 不同聚合物及其復合材料回收再利用技術的發展趨勢(一)

- 中國復合材料工業協會年會暨四十周年紀念大會

- [直播預告]中復碳芯副總經理王志偉分享拉擠大梁板在風電中的應用及發展方向

- 喜訊:冀中新材第二條生產線首個產品亮相

- 東麗復合材料美國公司將把Torayca T1100的產能提高一倍