生物基復合材料全生命周期設計、性能調控及高端應用最新進展

摘要

秉持“原料可再生-工藝低排放-產品高性能-回收可循環”的全生命周期設計理念,本文以2022-2025年最新研究成果與產業數據為支撐,系統梳理生物基復合材料在原料體系優化、成型工藝革新、性能調控及高端領域應用的技術突破。重點剖析木質素、殼聚糖等天然基材與碳纖維、玻璃纖維的界面復合機制,通過對比真空輔助成型(VARTM)、3D打印等成型技術的工藝參數與性能關聯性,闡述其在航空航天內飾減重、汽車輕量化結構件等場景的應用實效。同時,深入探討機械粉碎、化學解聚等回收技術的效率瓶頸,結合豐田RCF回收系統等典型案例分析循環經濟實踐路徑。最后,針對原料供應季節性波動、熱變形溫度不足(多數產品 < 120℃)及回收成本偏高的核心挑戰,提出基于基因工程改良原料、產業鏈協同降本的解決方案,為生物基復合材料從“替代材料”向“主導材料”轉型提供參考。

1、引言

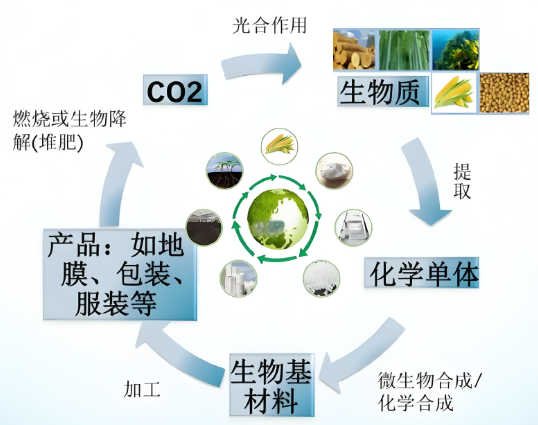

1.1 雙碳背景下的戰略價值與市場格局

在“碳達峰、碳中和”目標驅動下,傳統石油基復合材料的高碳排放問題日益凸顯,而生物基復合材料以可再生生物質為原料(如木材、甲殼素、植物纖維等),全生命周期碳排放較石油基材料降低30%-50%,成為輕量化材料領域的重要發展方向。據行業統計數據,2020 年全球生物基復合材料市場規模約182億美元,2022-2025年保持年均9.2%的增速,預計2025年突破280億美元。其中汽車領域是最大應用場景,占比達41%,主要用于車門內板、行李架、保險杠等部件,平均實現部件減重25%-30%;航空航天與建筑領域占比分別為15%和18%,增速分別達11%和8.5%,呈現“汽車引領、多領域拓展”的市場格局。

1.2 定義、分類及與傳統材料的性能對比

生物基復合材料是指以生物質來源的高分子基材(如聚乳酸PLA、聚羥基烷酸酯PHA、木質素、殼聚糖等)為基體,通過添加天然纖維(亞麻、木纖維)或高性能纖維(碳纖維、玻璃纖維)增強,經成型工藝制備的復合材料。按基材類型可分為天然高分子基(如木質素-纖維復合)與合成生物基(如PLA-碳纖維復合)兩類;按增強相可分為天然纖維增強與高性能纖維混雜增強兩類。

與傳統石油基復合材料(如環氧樹脂/玻璃纖維、聚丙烯/玻纖)相比,生物基復合材料的核心優勢體現在環境效益與可持續性:原料可再生性避免對石油資源的依賴,廢棄后可通過生物降解或回收再利用實現循環,而石油基材料自然降解周期長達數十年至數百年;但在力學性能與耐熱性上仍存短板,如純PLA復合材料熱變形溫度僅55-60℃,遠低于汽車發動機周邊部件所需的150℃以上要求,需通過改性與增強實現性能提升。

1.3 綜述目標與范圍

本文聚焦天然高分子基與合成生物基復合體系,覆蓋“原料制備-改性-成型-應用-回收”全鏈條,重點綜述2022-2025年的技術突破:原料端聚焦木質素、殼聚糖、PLA等核心組分的改性技術,成型端關注低能耗工藝與3D打印適配性改進,應用端側重航空航天、汽車、建筑等高端場景的實證案例,回收端分析機械與化學回收的效率優化路徑,最終為產業界提供技術選型與發展方向參考。

2、生物基復合材料的原料體系與改性技術

原料特性與改性效果直接決定生物基復合材料的加工可行性與最終性能,2022-2025年的研究重點集中在提升原料純度、優化界面相容性及增強性能穩定性三方面。

2.1 核心生物基原料的特性與供應現狀

2.1.1 植物源原料:提取效率與性能協同提升

植物源原料是當前生物基復合材料的主流基材,占原料總量的70%以上,其中木質素與纖維素的技術突破最為顯著。木質素作為制漿造紙工業的副產物,傳統堿法提取率僅60%-70%,且提取過程中易發生結構降解,導致其作為基體時力學性能不足。2023年開發的“堿性過氧化氫-超聲輔助”聯合提取工藝,通過控制預處理溫度(80-90℃)與超聲功率(300-400W),將木質素提取率提升至85%以上,同時保留木質素的苯環結構完整性,其拉伸強度較傳統工藝產品提升22%。

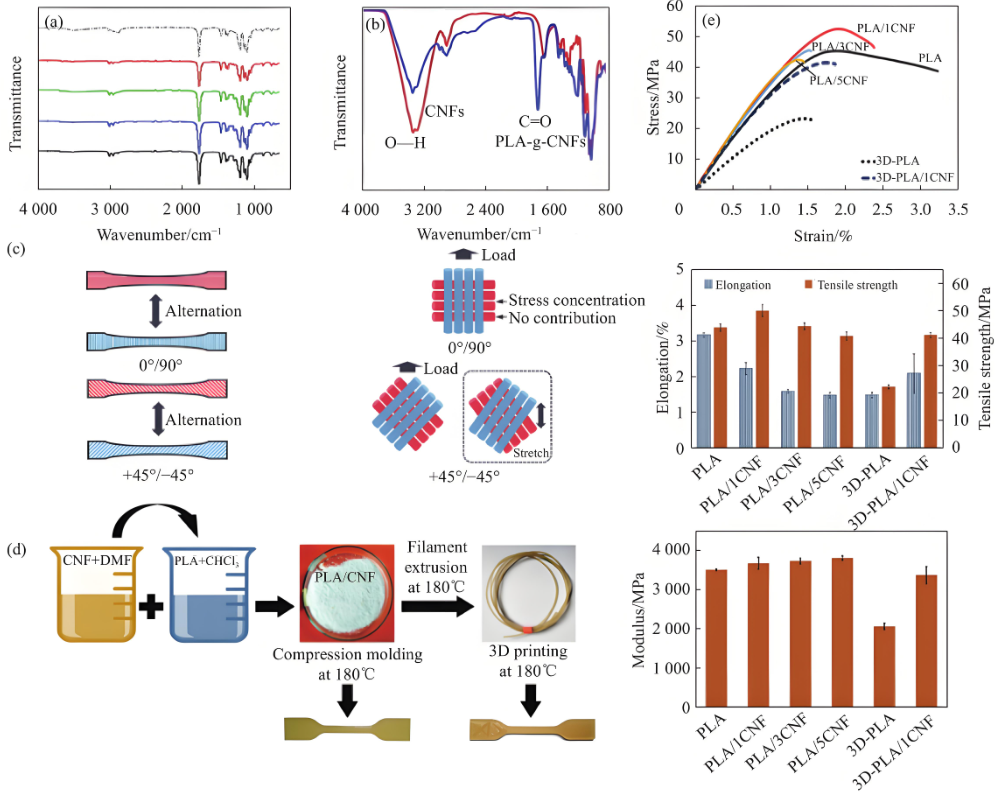

纖維素的改性方向則聚焦“納米化”與“功能化”:納米纖維素(CNF)通過機械研磨結合酶解處理,可制備直徑5-20nm、長度200-500nm的纖維單元,添加至PLA基體中可形成“剛性骨架”,使復合材料拉伸強度從純PLA的55MPa提升至82MPa,增幅達49%;此外,通過硅烷偶聯劑(如KH560)對CNF表面改性,可將其與樹脂的界面結合強度提升35%,有效解決纖維團聚問題。

2.1.2 動物源原料:生物相容性與耐水性優化

動物源原料以殼聚糖、明膠為代表,核心應用場景集中在醫用與食品包裝領域,2022-2025年的研究重點是改善耐水性與生物相容性。殼聚糖分子含大量氨基與羥基,易吸水導致尺寸不穩定,通過接枝聚乙二醇(PEG)或季銨化改性,可將其吸水率從300%降至120%-150%,同時保留其抗菌性能(對大腸桿菌抑菌率> 90%),適用于醫用敷料與食品包裝膜。

明膠的改性則通過交聯劑調控:傳統戊二醛交聯雖能提升耐水性,但存在細胞毒性;2024年開發的京尼平(天然交聯劑)交聯工藝,在120℃下反應2h,可使明膠復合材料的熱變形溫度從40℃提升至65℃,且細胞存活率> 95%,為醫用支架材料提供新路徑。

2.1.3 新型生物基樹脂:共聚改性突破性能瓶頸

聚乳酸(PLA)與聚羥基烷酸酯(PHA)是合成生物基樹脂的代表,但PLA脆性大、PHA成本高的問題限制其應用。2022-2025年的共聚改性技術顯著改善這一現狀:PLA與己內酯(PCL)共聚時,當PCL含量為15%-20%,復合材料斷裂伸長率從純PLA的5%提升至35%-40%,同時熱變形溫度保持在58-62℃,可用于汽車內飾件;PHA(如 PHB)與3 -羥基戊酸(3HV)共聚,3HV含量10%時,材料結晶度從65%降至45%,加工流動性提升40%,生產成本降低 18%(通過微生物發酵工藝優化),逐步實現規模化應用。

2.2 增強相選擇與界面調控策略

增強相的選擇直接影響復合材料的力學性能,2022-2025年的研究趨勢是“天然纖維高性能化”與“高性能纖維低成本化”。

天然纖維中,HiWood木纖維的技術突破最為突出:通過“高溫蒸煮(160℃,2h)-機械研磨-硅烷偶聯劑改性”工藝,制備的HiWood纖維直徑控制在20-30μm,長度1-2mm,拉伸強度突破450MPa,較普通木纖維(200-300MPa)提升50%以上。將其與PLA復合(纖維含量30%),復合材料彎曲強度達110MPa,接近玻璃纖維/ PLA復合材料(120MPa),且密度降低15%,適用于汽車結構件。

高性能纖維混雜方面,碳纖維與木質素基樹脂的界面相容性問題是研究重點。傳統碳纖維表面光滑,與木質素樹脂結合力弱,2023年開發的“偶聯劑改性+原位聚合”技術:先用KH550 偶聯劑處理碳纖維表面(提升羥基含量),再在纖維表面引發木質素單體原位聚合,形成 “界面過渡層”,使界面剪切強度從15MPa 提升至28MPa,復合材料拉伸強度達180MPa,較未改性體系提升38%,且碳纖維用量減少20%,成本降低15%。

此外,玻璃纖維的生物基改性也有進展:通過在玻璃纖維表面涂覆PLA涂層,可將其與PHA 基體的界面結合強度提升22%,同時改善復合材料的回收性(涂層易降解,便于纖維分離)。

2.3 生物基原料改性的關鍵科學問題

當前原料改性面臨兩大核心科學問題:一是結構均一性控制,如木質素的分子量分布寬(重均分子量10^4-10^5),導致復合材料性能波動(偏差達15%-20%),需通過分級提純(如溶劑梯度沉淀法)控制分子量分布在1.5-2.0范圍內;二是性能穩定性優化,天然纖維的吸濕性易導致復合材料尺寸變化(濕度60% 時尺寸變化率達3%-5%),需通過表面疏水改性(如氟硅烷處理)結合基體交聯,將尺寸變化率控制在1%以內,滿足結構件應用要求。

3、先進成型工藝與性能調控機制

成型工藝是連接原料與產品的核心環節,2022-2025年的技術創新聚焦“低能耗”“高精度”與“復雜結構適配性”,通過工藝參數優化實現性能調控。

3.1 低能耗成型技術創新

3.1.1 真空輔助成型(VARTM)的參數優化

VARTM工藝因成型成本低、適合大尺寸構件,被廣泛用于汽車與建筑領域。2023年的研究通過正交試驗優化工藝參數:真空度控制在-0.095MPa(避免氣泡殘留),樹脂注射速度 5-10mL/min(平衡填充效率與纖維浸潤),固化溫度 80℃/2h+120℃/1h(提升樹脂交聯度),最終使PLA /亞麻纖維復合材料的纖維浸潤率從85%提升至98%,拉伸強度達95MPa,較傳統VARTM工藝提升20%,成型能耗降低15%(通過優化固化溫度曲線)。

3.1.2 熱壓成型的溫度-壓力協同調控

熱壓成型適用于熱塑性生物基復合材料的批量生產,其核心是通過溫度與壓力協同調控材料結晶度。針對PLA/HiWood纖維復合體系,2024年的研究發現:當熱壓溫度170-180℃(高于PLA熔點5-15℃)、壓力8-10MPa(確保纖維緊密接觸)、保溫時間12-15min時,PLA的結晶度從30%提升至52%,復合材料彎曲模量達5.8GPa,較未優化工藝提升25%;同時,通過“梯度降溫”(180℃→120℃→室溫,降溫速率5℃/min),可減少內應力,使材料翹曲度從0.5mm/m 降至0.2mm/m,滿足汽車結構件的尺寸精度要求。

3.2 3D打印適配性改進

3D打印為生物基復合材料的復雜結構制備提供新路徑,2022-2025年的研究重點是改善絲材流動性與成型精度。

熔融沉積成型(FDM)是主流3D打印技術,其關鍵是設計適配生物基復合絲材的工藝窗口。針對PLA/CNF復合絲材(CNF含量10%),2023年的研究確定最優工藝參數:噴嘴溫度 190-210℃(避免PLA降解),打印平臺溫度55-60℃(防止絲材翹曲),打印速度 35-45mm/s(平衡精度與效率),層厚0.2mm,此時構件拉伸強度達72MPa,成型精度誤差< 0.1mm,可用于制備汽車空調出風口等復雜部件。

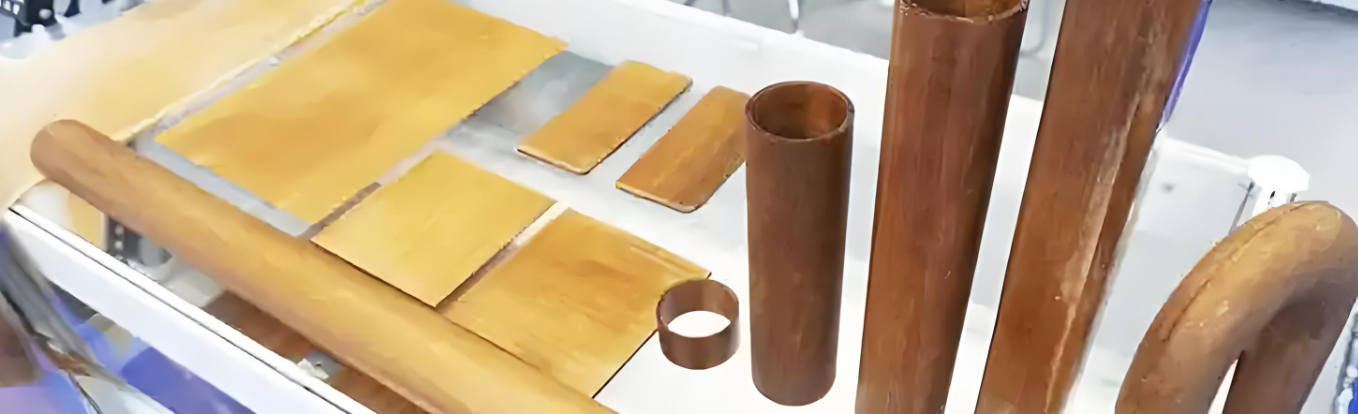

直墨書寫成型(DIW)則適用于高粘度生物基墨水的成型,2024年開發的木質素/殼聚糖復合墨水,通過調控固含量(30%-35%)與增稠劑(黃原膠)用量(1%-2%),使墨水粘度控制在2000-4000cP,可打印蜂窩狀、網格狀等復雜結構(孔隙率15%-20%),構件壓縮強度達45MPa,適用于建筑隔音板材與航空航天輕量化支架。

3.3 性能調控的核心路徑:構效關系解析

生物基復合材料的性能調控遵循“界面結合強度-微觀結構-宏觀性能”的構效關系:界面結合強度是核心紐帶,當界面剪切強度提升時,載荷可有效從基體傳遞至增強纖維,減少界面脫粘;微觀結構上表現為纖維分散均勻、無明顯空隙(孔隙率< 5%);宏觀性能則體現為拉伸、彎曲強度顯著提升。例如,碳纖維/木質素樹脂體系中,界面剪切強度從15MPa提升至 28MPa后,復合材料微觀孔隙率從8%降至3%,拉伸強度從130MPa 提升至180MPa,驗證了這一構效關系。此外,通過添加納米顆粒(如納米SiO2、納米TiO2),可進一步調控微觀結構:納米SiO2(含量2%-3%)可作為“界面橋接劑”,提升界面結合強度15%-20%,同時改善材料耐熱性(熱變形溫度提升5-8℃)。

4、高端領域的應用突破與案例分析

2022-2025年,生物基復合材料在航空航天、汽車、建筑等高端領域實現從“實驗室”到“產業化”的跨越,典型案例驗證了其性能可行性與經濟價值。

4.1 航空航天領域:內飾件減重與阻燃性能突破

航空航天領域對材料的輕量化、阻燃性與耐老化性要求嚴苛,生物基復合材料的應用以內飾件為切入點。波音公司在787夢想客機的內飾升級中,采用PLA /亞麻纖維/碳纖維混雜復合材料制備行李架與側壁板:其中亞麻纖維占比25%,碳纖維占比10%,基體為PLA與PHA共聚物(比例7:3)。該復合材料密度僅 1.2g/cm3,較傳統酚醛樹脂 / 玻璃纖維材料(1.5g/cm3)減重20%;阻燃性能達到UL94 V-0級,煙密度(Dm)<50,滿足航空內飾安全標準。截至 2025 年,波音787內飾件中生物基復合材料占比已達18%,單機減重約35kg,年均減少碳排放約120噸。

空客則在A350的電纜支架與通風管道中應用生物基復合材料:支架材料為木質素/玻璃纖維復合(木質素含量30%),通過VARTM工藝成型,彎曲強度達85MPa,熱變形溫度95℃,滿足機艙環境使用要求;通風管道采用PLA/碳纖維復合絲材(碳纖維含量15%)經FDM打印制備,復雜結構成型精度誤差< 0.2mm,重量較金屬管道減輕40%,且安裝效率提升30%。

4.2 汽車制造領域:輕量化結構件的實車驗證

汽車領域是生物基復合材料應用最成熟的場景,2022-2025 年的突破集中在結構件(如車門內板、保險杠骨架、底盤護板)的批量應用。豐田在凱美瑞的車門內板中采用PLA/HiWood 纖維/回收碳纖維混雜復合材料:HiWood纖維占比30%,回收碳纖維占比15%,基體為PLA與PCL共聚物(比例8:2)。通過熱壓成型工藝(溫度175℃,壓力9MPa,時間 14min)制備的內板,彎曲模量達5.2GPa,接近傳統PP /玻纖復合材料(5.5GPa),但密度降低12%,減重效果達32%(單塊內板重量從1.8kg 降至1.2kg)。截至2025年,該內板已實現年產50萬套,材料成本較傳統材料降低8%,單車碳排放減少約5%。

寶馬在i3純電動車的內飾與結構件中擴大生物基復合材料應用:儀表盤支架采用殼聚糖/玻璃纖維復合(殼聚糖含量25%),通過DIW打印成型,拉伸強度達78MPa,耐沖擊強度12kJ/m2,滿足結構支撐要求;座椅框架則采用PHA /碳纖維復合(碳纖維含量20%),熱壓成型后減重35%,且可生物降解(堆肥條件下6個月降解率> 90%)。此外,寶馬與豐田合作開發的 “生物基復合材料保險杠骨架”,采用PLA /回收碳纖維(RCF)復合(RCF含量 20%),通過VARTM 工藝成型,重量較傳統塑料保險杠減輕28%,碰撞吸能效率提升15%,2024年已在寶馬iX3 車型上實現搭載。

4.3 建筑與海洋領域:耐候性與長期服役性能提升

建筑與海洋領域對材料的耐候性、耐鹽霧性要求高,2022-2025年的研究通過改性與增強實現生物基復合材料的長期服役。在建筑領域,巴斯夫開發的木質素/玻璃纖維復合板材(木質素含量35%,玻璃纖維含量20%),通過添加紫外穩定劑(如受阻胺類HALS,含量0.5%)與疏水改性劑(氟硅烷,含量1%),經熱壓成型制備的板材,5年戶外暴露測試結果顯示:拉伸強度保留率85%,彎曲強度保留率80%,色差(ΔE)<3,優于傳統PVC板材(強度保留率70%,ΔE<5),適用于戶外墻板與遮陽棚。該板材2024年在歐洲綠色建筑項目中應用面積超10萬平方米,碳排放較傳統板材降低40%。

海洋領域方面,挪威船級社(DNV)驗證的生物基復合護舷材料(基體為PHA,增強相為亞麻纖維與玻璃纖維混雜,比例3:2),1000h鹽霧測試后質量損失率< 2%,拉伸強度保留率 90%,優于傳統橡膠護舷(質量損失率3%,強度保留率85%);同時,該材料在海水環境中6個月降解率< 5%,滿足海洋環保要求,2025年已在挪威近海養殖平臺批量應用,替代傳統橡膠護舷,使用壽命達8年。

5、回收利用技術與循環經濟實踐

生物基復合材料的回收利用是實現“全生命周期循環”的關鍵,2022-2025年的技術進展集中在提升回收效率、降低成本及改善再生材料性能。

5.1 主要回收技術的原理與效率對比

當前主流回收技術分為機械回收與化學回收兩類,各有優勢與適用場景。機械回收通過“粉碎-篩選-再成型” 實現材料循環,核心是控制粉碎粒度與纖維長度保留率。針對PLA /亞麻纖維復合材料,2023年開發的“兩級粉碎工藝”(一級粗粉碎至5-10mm,二級精粉碎至1-3mm)結合“氣流篩選”(分離纖維與樹脂粉末),可使亞麻纖維長度保留率從傳統工藝的 40% 提升至65%;再成型時添加馬來酸酐接枝PLA(增容劑,含量5%),再生復合材料拉伸強度達原性能的75%,較未優化工藝提升25%。機械回收成本較低(約200 美元/噸),但僅適用于熱塑性復合材料,且再生次數有限(通常≤3次)。

化學回收通過解聚反應將復合材料分解為單體或低聚物,實現高值化循環。針對PLA基復合材料,2024年開發的“酶解-溶劑協同解聚工藝”(脂肪酶用量0.5%,乙醇 - 水混合溶劑,溫度50℃,時間4h),可將PLA解聚為乳酸單體,回收率達85%,且酶可循環使用3次;針對木質素基復合材料,“堿性水解-溶劑萃取工藝”(NaOH 濃度2%,溫度80℃,時間3h)可使木質素回收率達80%,再生木質素純度> 90%,可重新用于制備樹脂。化學回收可實現原料閉環循環,但成本較高(約800美元/噸),且工藝復雜,目前主要用于高價值復合材料(如碳纖維增強體系)。

5.2 典型循環利用案例:豐田RCF回收系統

豐田開發的“回收碳纖維(RCF)閉環系統”是生物基復合材料循環經濟的標桿案例。該系統以報廢汽車的生物基復合部件(如保險杠、內飾件)為原料,通過“拆解-粉碎-纖維分離-表面改性-再復合”流程實現回收:首先拆解報廢部件,去除金屬附件;然后通過“低溫粉碎(-50℃,避免纖維斷裂)-氣流分離”分離碳纖維與生物基樹脂;碳纖維經KH550偶聯劑改性(提升與樹脂的相容性)后,與新PLA樹脂復合,制備再生復合材料。

截至2025年,該系統已實現年處理報廢部件5000噸,回收碳纖維純度達95%以上,再生復合材料用于新汽車的保險杠骨架與底盤護板:再生材料中RCF 含量占20%,與新PLA復合后,拉伸強度達120MPa,為原材料的80%,但成本較新碳纖維復合材料降低40%。豐田測算顯示,該系統可使汽車復合材料的閉環率達30%,單車全生命周期碳排放降低18%。

5.3 再生復合材料的性能衰減機制與補償技術

再生復合材料性能衰減的核心機制包括三方面:一是纖維斷裂,機械粉碎過程中纖維長度縮短(如亞麻纖維從1-2mm降至0.5-1mm),導致增強效果減弱;二是界面脫粘,回收過程中樹脂殘留量不足(<5%),纖維與新基體的界面結合強度降低15%-20%;三是樹脂老化,高溫或化學解聚過程導致樹脂分子鏈斷裂,分子量降低,力學性能下降。

針對這些問題,2022-2025年開發的補償技術主要有三類:一是纖維混雜補償,將再生纖維與新纖維按7:3比例混雜,如再生亞麻纖維與新HiWood纖維混雜,可使復合材料拉伸強度恢復至原性能的90%;二是納米顆粒增強,添加2%-3%納米SiO2或納米TiO2,可提升界面結合強度20%,同時改善樹脂老化問題(納米顆粒可抑制分子鏈斷裂);三是增容劑調控,在再成型過程中添加5%-8%馬來酸酐接枝樹脂,可有效改善纖維與基體的相容性,使再生材料彎曲強度提升25%。

6、挑戰與未來展望

盡管生物基復合材料在技術與應用上取得顯著進展,但仍面臨原料、性能、成本三大核心挑戰,未來需通過技術創新與產業鏈協同突破。

6.1 現存關鍵問題

6.1.1 原料供應穩定性不足

生物基原料依賴農業與林業產出,存在明顯季節性波動:如亞麻纖維主要收獲期為每年9-10月,其余月份供應缺口達30%;木質素供應受制漿行業開工率影響,旺季與淡季產量差異達40%。此外,原料質量均一性差(如不同產地亞麻纖維強度偏差達15%),導致復合材料性能波動,增加下游應用難度。原料儲存成本也較高(如亞麻纖維需防潮儲存,每噸年儲存成本約50美元),進一步推高原料價格。

6.1.2 耐高溫性能短板

多數生物基復合材料熱變形溫度較低,如PLA基復合材料熱變形溫度普遍< 60℃,即使經改性與增強,多數產品仍< 120℃,難以滿足汽車發動機周邊(需 150℃以上)、航空發動機艙(需200℃以上)等高溫場景需求。雖有研究通過添加氮化硼(BN)或碳纖維提升耐熱性(如PLA/BN復合材料熱變形溫度達140℃),但成本增加30%以上,難以規模化應用。

6.1.3 回收成本偏高

當前回收技術成本顯著高于傳統材料:機械回收成本約200美元/噸,是石油基塑料回收成本(80美元/噸)的2.5倍;化學回收成本約800美元/噸,僅適用于高價值碳纖維復合體系,難以推廣至低成本天然纖維復合體系。此外,回收工藝的規模化程度低(多數回收線年處理能力< 1000噸),導致單位成本居高不下。

6.2 創新發展方向

6.2.1 基因工程改良原料性能

通過基因編輯技術優化生物質原料特性,從源頭提升性能:如培育高纖維含量的亞麻品種(纖維含量從70% 提升至85%),同時增強抗病蟲害能力,減少農藥使用;改造微生物菌株(如大腸桿菌),提高PHA發酵產量(從5g/L提升至15g/L),降低PHA生產成本。2024年,美國孟山都公司培育的轉基因亞麻品種已進入田間試驗,預計2026年商業化種植,可使亞麻纖維強度提升20%,供應穩定性提高30%。

6.2.2 多功能復合體系設計

開發“力學-耐熱-功能”一體化復合體系,拓展應用場景:如將阻燃劑(如磷系阻燃劑)、抗菌劑(如殼聚糖)與增強纖維復合,制備“阻燃-抗菌-高強度”生物基材料,適用于醫用與家電領域;將導熱填料(如石墨烯)與生物基樹脂復合,制備導熱系數> 1W/(m?K) 的復合材料,用于電子設備散熱部件。2025年,巴斯夫開發的“PLA /碳纖維/石墨烯” 復合體系,導熱系數達1.2W/(m?K),熱變形溫度135℃,已用于筆記本電腦外殼。

6.2.3 低成本回收技術開發

重點突破規模化回收工藝:開發“連續式機械回收設備”,年處理能力提升至1萬噸以上,單位成本降低30%;研發“綠色化學解聚工藝”,如采用超臨界CO2輔助解聚,減少溶劑用量(降低50%),同時提升單體回收率(達90%);探索“生物降解-堆肥”一體化路徑,針對一次性用品(如包裝膜),開發6個月內完全降解的生物基復合材料,避免回收環節。

6.3 政策與產業協同

政策扶持是推動生物基復合材料發展的關鍵。國內方面,“十四五”生物經濟發展規劃明確提出,對生物基材料生產企業給予每噸500元的補貼,同時將生物基復合材料納入綠色建材、綠色汽車認證體系,優先采購;歐盟《循環經濟行動計劃》要求2030年汽車用生物基材料占比不低于10%,建筑領域生物基材料應用占比不低于15%,并對回收企業免征部分增值稅。

產業鏈協同方面,需建立“原料供應商-改性企業-成型廠-回收企業”的協同機制:原料端建立“訂單農業”模式,確保供應穩定(如車企與亞麻種植基地簽訂長期采購協議);技術端建立共享數據庫,整合原料性能、工藝參數與應用數據,優化全鏈條技術方案;回收端構建“生產者責任延伸制度(EPR)”,由車企與材料企業共同承擔回收成本,推動閉環循環。

7、結論

2022-2025年,生物基復合材料在原料改性、成型工藝與高端應用領域取得顯著突破:原料端實現木質素提取率85%、HiWood纖維強度450MPa的技術指標,成型端開發出低能耗 VARTM與高精度3D打印工藝,應用端在波音787、豐田凱美瑞等產品中實現規模化應用,回收端建立豐田RC閉環系統,驗證了全生命周期循環的可行性。

然而,原料供應季節性、高溫性能不足(<120℃)及回收成本高仍是制約產業發展的核心瓶頸。未來需通過基因工程改良原料、設計多功能復合體系、開發低成本回收技術突破技術瓶頸,同時依托政策扶持與產業鏈協同構建“原料-生產-應用-回收”的完整生態。

隨著技術成熟與成本降低,預計到2030年,生物基復合材料將在汽車領域占比超過50%,航空航天領域占比達25%,逐步從“石油基材料替代者”轉變為“輕量化材料主導者”,為全球雙碳目標實現提供關鍵材料支撐。

相關內容

點擊排行

- 106-12一文帶你了解復合材料:復合材料的種類、加工及應用

- 212-07高性能纖維——芳綸纖維(概述篇)

- 301-29一文了解超高分子量聚乙烯纖維(上篇)

- 410-29聚焦聚酰亞胺:聚酰亞胺纖維、復合材料性能優異,前景廣闊(一)

- 511-28無人機發展現狀及未來展望(下篇)

- 602-27超高分子量聚乙烯(UHMWPE)材料的最新應用與未來展望

- 703-07新型散熱材料——石墨烯高導熱材料

- 812-11高性能纖維——芳綸纖維(制備方法與應用篇)

- 901-26“黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 1009-08聚雙環戊二烯(PDCPD)市場廣闊 其復合材料應用領域廣泛

文章歸檔

評論排行榜

- “黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 可持續玄武巖纖維增強PA 6,6復合材料:纖維長度和纖維含量對機械性能的影響(下)

- 不同聚合物及其復合材料回收再利用技術的發展趨勢(一)

- 中國復合材料工業協會年會暨四十周年紀念大會

- [直播預告]中復碳芯副總經理王志偉分享拉擠大梁板在風電中的應用及發展方向

- 喜訊:冀中新材第二條生產線首個產品亮相

- 東麗復合材料美國公司將把Torayca T1100的產能提高一倍