碳纖維增強聚合物賦能下一代消防泵:提效減重雙突破

KASE pump Systems是一家專門為消防車和其他工業應用提供碳纖維復合泵系統的公司 來源(所有圖片)| KASE泵系統和羅森鮑爾美國

摘要

碳纖維增強聚合物(CFRP)材料憑借其輕量化、耐腐蝕等優異特性,正逐步打破傳統金屬材料在消防泵領域的壟斷地位。KASE 泵系統公司依托十余年復合材料設計經驗,專注于研發適用于消防車及工業場景的 CFRP 泵體設備。本文詳細闡述了 KASE 公司的發展歷程、CFRP 消防泵的制造工藝與設計核心要點,重點解析了該公司與羅森鮑爾美國公司聯合研發的 RFP6 型 CFRP 消防泵的研發過程、技術參數及性能優勢,并展望了企業未來的產能擴張、產品創新及跨領域應用規劃,為復合材料在消防及工業裝備領域的應用提供了實踐參考。

數十年來,鑄鐵一直是消防泵的傳統制造材料,但隨著金屬鑄件成本攀升以及腐蝕問題對設備使用壽命的嚴重影響,行業亟需新型材料解決方案。尤其是工業及軍事消防場景中頻繁使用的苦咸水或海水,會導致金屬泵部件頻繁維修更換,顯著增加使用成本。碳纖維增強聚合物(CFRP)作為一種高性能復合材料,在輕量化和耐腐蝕方面展現出傳統金屬材料無法比擬的優勢。KASE 泵系統公司精準把握行業需求,深耕 CFRP 泵體技術研發,成功推出一系列高性能產品,推動消防泵領域的材料升級與技術革新。

KASE泵系統公司技術突破的開端

KASE 泵系統公司于 2019 年由凱爾?錢德勒(Kyle Chandler)創立,其核心團隊擁有十余年材料研究及工業消防系統制造經驗。約十年前,錢德勒在其先前任職的公司主要從事潛水泵研發工作。當時一位消防局長提出需求,希望獲得一款可由云梯車部署、重量約 300 磅且抽水能力超過 4000 加侖 / 分鐘的潛水泵,而當時具備該性能的傳統泵體重量約為 450 磅。為滿足這一需求,錢德勒團隊開始嘗試輕量化材料設計,成功研發出首款玻璃纖維復合材料泵體,滿足了重量與性能雙重要求。此后四年,團隊持續優化設計,最終采用碳纖維復合材料進一步減重,奠定了公司核心技術的基礎。

CFRP 消防泵的制造工藝

材料選擇

KASE 公司的泵體部件均以碳纖維復合材料為基礎,根據不同應用場景整合凱夫拉纖維、玻璃纖維等增強材料。例如,用于污水處理的泵體會融入迪尼瑪纖維或英納格拉纖維以提升抗巖石沖擊能力。樹脂方面,公司選用揮發性有機化合物(VOCs)排放量低且抗沖擊性強的熱固性樹脂,可通過調整配方和溫度將成型周期縮短至 5 分鐘,同時避免熱失控問題。

成型工藝

所有 CFRP 泵體均采用閉模成型工藝制造,主要包括高壓壓縮成型(HPCM)和樹脂傳遞模塑(RTM)工藝。部件先模塑至近凈形,再根據裝配精度要求進行機械加工,以確保與消防車其他部件的適配性。目前公司的生產能力受限于兩臺小型熱壓罐,新制造基地將配備更大規格的熱壓罐,以實現更大尺寸、更高產量的部件生產。此外,針對樹脂系統的特性,公司經過長期優化,解決了其與傳統涂層及脫模劑的兼容性問題。

CFRP 消防泵的設計核心要點

可靠性設計

消防設備需適應不可預測的應急場景,因此耐久性至關重要。KASE 設計的 CFRP 泵體使用壽命可達 20 年以上,即便在惡劣工況下受損,也不會像金屬部件那樣立即開裂斷裂,仍能維持基本工作狀態。針對消防泵最突出的腐蝕問題,公司為其復合材料泵體及流體處理設備提供海水腐蝕終身保修服務,在鹽水環境中具有遠超金屬的使用壽命。

循環利用設計

為解決復合材料的末端處理問題,KASE 正與碳纖維回收企業合作構建泵體全生命周期解決方案。對于達到使用壽命或過時的泵體,公司將引導其送至碳纖維回收機構,回收后的短切纖維將被重新采購用于壓縮成型部件的生產,實現資源的循環利用,減少環境負擔。

復雜結構設計

經過多年技術迭代,KASE 優化了專有閉模成型工藝,成功實現中空部件及盲孔腔部件的一體化制造。以封閉式葉輪為例,其內部彎曲葉片結構難以通過數控加工實現,而公司通過工藝創新,在模塑過程中精準成型該復雜結構,同時大幅降低材料浪費。

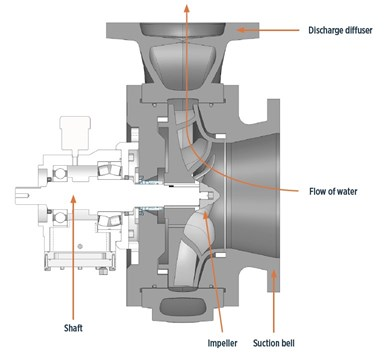

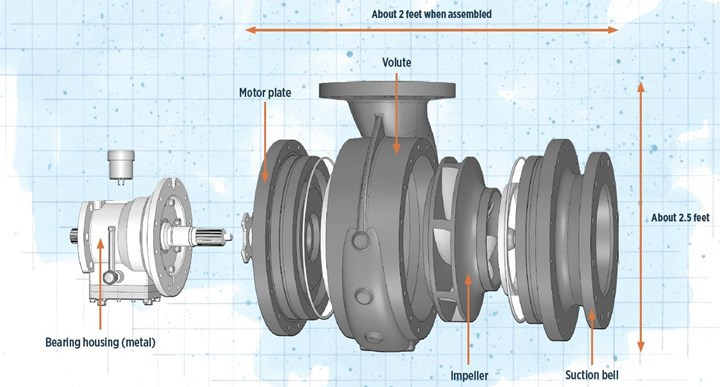

消防車泵(如圖所示為KASE的RFP6)的工作原理是,葉輪(中)通過吸入鐘(右)將水吸入,通過軸承殼(左)連接到電機(未示出),并通過排出擴散器(上)推進。

RFP6型CFRP消防泵的研發與生產

研發背景

KASE與羅森鮑爾美國公司歷經三年聯合研發,推出了符合美國國家消防協會(NFPA)標準的 RFP6 型消防泵。該泵的研發源于客戶5500加侖/分鐘流量等級消防泵的需求,羅森鮑爾美國公司此前的泵體產品最高流量為3500加侖/分鐘,因此尋求外部技術合作。KASE 提出的 CFRP 材質方案雖突破了該公司的傳統材料體系,但憑借顯著的輕量化優勢最終獲得認可。

設計與驗證

研發團隊首先基于需求構建泵體內部幾何結構的初步CAD模型,通過大量計算流體動力學(CFD)模擬確定性能參數范圍,再通過有限元分析(FEA)驗證泵體結構完整性。隨后制作全尺寸物理模型進行測試,并將數據反饋至CFD軟件優化設計。每款泵型的CFD分析次數超過100次,同時結合現場實測數據持續迭代。首款原型泵的實測流量為4800加侖 /分鐘,未達預期,團隊通過擴展消防車水管系統分析范圍、優化葉片幾何結構,在第二次迭代中實現 5750加侖/分鐘的流量,最終將流量提升至6500加侖/分鐘,且保持超緊湊輕量化設計。

制造與裝配

RFP6型消防泵尺寸約為2×2×2.5英尺,由四個核心復合部件與電機系統連接組成,總重量不足200磅,其中最大部件泵殼僅重58磅,相比傳統600-1200磅的泵體組件減重幅度高達70%,各部件的制造工藝及特性如下:

吸入喇叭口:采用機械壓縮干切碳纖維預成型體與高壓樹脂傳遞模塑(HP-RTM)工藝結合制造,成型后對結合面進行機械加工;

葉輪:直徑18英寸,最高轉速 2200轉/分鐘,包含7個彎曲葉片,配備不銹鋼花鍵軸適配器與金屬泵軸連接。通過 RTM 工藝將回收碳纖維短切纖維與熱固性樹脂模塑成型,葉片厚度為3/8至7/16英寸,獨特的葉片入口角度設計降低了必需汽蝕余量(NPSHr),提升吸水效率;

蝸殼/泵殼:作為雙蝸殼結構,外部為殼體,內部設有高壓水流通道,采用RTM工藝成型,外層為美觀編織面紗材料,內層為高強度碳纖維結構層,空隙填充碳纖維短切纖維,局部厚度可達 8 英寸,截面不均勻且包含內部通道;

電機板:厚度4英寸,用于固定軸承座并整合所有部件,通過 RTM 工藝采用回收碳纖維短切纖維制造。

裝配過程中,部件通過集成螺紋鋼嵌件螺栓連接,嵌件深入泵殼內部,機械鎖定并粘接固定,具備優異的抗拔強度,可承受反復的螺栓安裝與拆卸操作。

應用場景

經過廣泛現場測試,RFP6 型消防泵于今年搭載在羅森鮑爾新型工業消防車系統上正式推出,適用于石油、油氣設施及其他重型基礎設施的大容量供水或水與消防泡沫混合液輸送,為快速響應火災防護提供支持。

未來發展規劃

產能與產品擴張

隨著復合材料在防腐蝕領域的應用普及,KASE 計劃在未來 3-5 年內成為全球產量領先的消防泵制造商。新制造基地投用后,公司將在未來幾年內推進部分生產流程自動化,提升產能與生產規模。產品研發方面,除持續生產 RFP6 型泵外,還在開發 300 磅 / 平方英寸的高壓高空作業消防車泵,以及 2000-3000 加侖 / 分鐘的標準化市政消防泵。

跨領域應用探索

公司計劃突破消防泵單一應用領域,向規模更大的能源市場拓展。能源行業中頻繁使用的鹽水等腐蝕性介質,為 CFRP 泵體提供了廣闊的應用空間,有望復制其在消防領域的技術優勢。

人才培養

新制造基地將設立教育中心,延續與周邊 STEM 重點高中的合作,為學生提供工程設計與復合材料制造的實踐機會,助力行業人才培養。

結論

KASE 泵系統公司從家庭車庫起步,憑借對復合材料技術的持續深耕,成功將 CFRP 材料引入成熟的消防泵工業市場,打破了傳統金屬材料的壟斷格局。其研發的 CFRP 消防泵在輕量化、耐腐蝕及長壽命方面實現了對傳統產品的超越,尤其是 RFP6 型消防泵以 6500 加侖 / 分鐘的流量創下 NFPA 消防泵流量等級世界紀錄。未來,隨著新生產基地的建成與自動化技術的應用,以及在能源等跨領域市場的拓展,KASE 公司將進一步推動復合材料在工業裝備領域的應用創新,為行業技術升級提供范例。

相關內容

點擊排行

- 106-12一文帶你了解復合材料:復合材料的種類、加工及應用

- 212-07高性能纖維——芳綸纖維(概述篇)

- 301-29一文了解超高分子量聚乙烯纖維(上篇)

- 410-29聚焦聚酰亞胺:聚酰亞胺纖維、復合材料性能優異,前景廣闊(一)

- 502-27超高分子量聚乙烯(UHMWPE)材料的最新應用與未來展望

- 611-28無人機發展現狀及未來展望(下篇)

- 703-07新型散熱材料——石墨烯高導熱材料

- 812-11高性能纖維——芳綸纖維(制備方法與應用篇)

- 901-26“黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 1009-08聚雙環戊二烯(PDCPD)市場廣闊 其復合材料應用領域廣泛

文章歸檔

評論排行榜

- “黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 可持續玄武巖纖維增強PA 6,6復合材料:纖維長度和纖維含量對機械性能的影響(下)

- 不同聚合物及其復合材料回收再利用技術的發展趨勢(一)

- 中國復合材料工業協會年會暨四十周年紀念大會

- [直播預告]中復碳芯副總經理王志偉分享拉擠大梁板在風電中的應用及發展方向

- 喜訊:冀中新材第二條生產線首個產品亮相

- 東麗復合材料美國公司將把Torayca T1100的產能提高一倍