定制玄武巖纖維與E-玻璃纖維作為增強體以提升抗沖擊性能

摘要

玄武巖纖維憑借優異的耐堿性與增強力學性能,在工程領域的應用潛力備受關注;而E-玻璃纖維增強復合材料已廣泛用于開關、電路板及防護外殼等電阻性工業部件的制造。本研究采用真空輔助樹脂傳遞成型技術,制備了不同體積分數的玄武巖/E-玻璃纖維增強聚合物復合材料,并對其拉伸性能、彎曲性能、熱穩定性(熱重分析)及低速沖擊特性展開系統測試。

測試結果顯示,當玄武巖纖維體積分數提升至39%時,復合材料的抗沖擊性能顯著提升45%,彎曲性能亦獲得適度改善;隨著E-玻璃纖維體積分數增加至40%,材料的拉伸性能與彎曲性能持續增強,分別達到185 N/mm2和227.87 N/mm2,且E-玻璃纖維體積占比越高,該兩項力學性能的提升效果越為顯著。熱重分析結果表明,PC313534配方(含35體積%玄武巖纖維與34體積%E-玻璃纖維)的復合材料具有最低分解溫度,為381.10℃。

研究結論表明,通過優化玄武巖與E-玻璃纖維的混合配比,可有效提升復合材料的抗沖擊性及其他關鍵力學性能。該研究制備的聚合物復合材料,適用于對結構承載能力有較高要求的應用場景。

1.引言

玄武巖經開采熔融后,無需添加任何助劑即可制成纖維或織物,但受地理區域影響,其礦物成分與化學含量存在差異,并非所有玄武巖都適用于拉絲工藝。德國弗勞恩霍夫材料微結構與系統研究所的研究報告指出,玄武巖纖維是玻璃纖維與碳纖維的理想替代品,相關研究已成為復合材料領域的關注熱點。

Birkner等學者研發出可嵌入礦物玻璃纖維與玄武巖纖維的新型硅酸鹽聚合物基體,通過雙聚合法制備的復合材料,剛度提升25%、儲存模量增長260%。鮑爾等人針對七家供應商的玄武巖纖維展開性能評估,發現晶粒作為纖維缺陷會降低材料機械強度,明確了纖維質量控制的關鍵痛點。沃爾特等人的研究表明,在碳纖維、玻璃纖維與聚苯并噁嗪的復合體系中,添加玄武巖纖維可顯著增強材料阻燃特性。

過去數十年間,復合材料憑借強度高、可定制性強及優異的強度-重量比,在建筑、船舶、國防及航空航天等領域的應用需求持續增長。纖維復合材料的沖擊響應特性由層壓板厚度、纖維類型、層壓順序、邊界條件及樹脂基體等關鍵參數共同決定,而纖維混合技術為定制材料機械、電學及熱學性能提供了有效路徑。Fragassa等的研究顯示,將玄武巖纖維置于層壓復合材料最外層,可顯著優化亞麻纖維/玄武巖纖維增強乙烯基酯樹脂基復合材料的力學性能;Masoud等人聚焦玄武巖-凱夫拉復合材料的厚度影響,明確了其抗沖擊性能規律;Malik等人則證實,玄武巖纖維因卓越的抗壓與抗疲勞性能,是防爆結構設計的優選材料;Boria等人的研究發現,亞麻纖維與玄武巖纖維增強熱固性乙烯基酯復合材料的抗沖擊性能可提升60%。

在混合纖維體系研究中,Lapena等人的成果表明,玄武巖纖維與玻璃纖維混合增強可使材料抗拉強度提高45%,層間剪切強度提升11%;Atmakuri等人對比玄武巖纖維、E-玻璃纖維與石墨混合填料的性能,證實混合填料優于單一纖維,且玄武巖纖維強度高于玻璃纖維。此外,界面改性與結構調控對復合材料性能的影響也得到廣泛關注:Plappert等報道了環氧硅烷表面改性對纖維-基體界面性能的增強作用;Nayan、Vijayan及Natarajan等人的研究揭示,調控纖維疊層順序與排列方式可有效提升層壓復合材料力學性能;奧米德·薩姆-達利里與Yundong Ji分別針對玻璃纖維增強聚丙烯、硅氧烷改性環氧/酚醛復合材料展開研究,均證實工藝方法與參數對材料力學性能具有顯著影響。

Yunfu通過單向測試方法,探究了材料在不同初始應變率(25、50、100、200 s?1)及溫度(-25、0、25、50、75、100 °C)下的威布爾參數,發現拉伸強度在1/600-200 s?1應變率范圍內線性增長約49.1%,載荷從準靜態(1/600 s?1)轉為動態(25 s?1)時韌性提升約109.7%。盡管聚合物復合材料的應用呈爆發式增長,但其在惡劣環境下的長期服役性能尚不明確,制約了相關設計的安全與經濟高效發展。Mario通過碳纖維與玄武巖纖維復合浸漬實驗發現,浸水48小時后FRP-LVL材料力學性能顯著增強,其中PVAc-CF樣本的厚度膨脹率降低19%,為材料耐環境性能優化提供了參考。

為此,本文作者旨在研究玄武巖-E-玻璃增強聚合物復合材料的層壓順序,并闡述混合纖維增強材料的特性效應。盡管過去十年間各類混合聚合物復合材料的研究備受關注,但針對玄武巖E-玻璃增強環氧基體的研究仍顯不足。本文呈現并討論了該復合材料的彎曲、拉伸、低速沖擊性能等力學行為,以及熱穩定性表現。

2. 材料與方法

2.1. 樣品制備

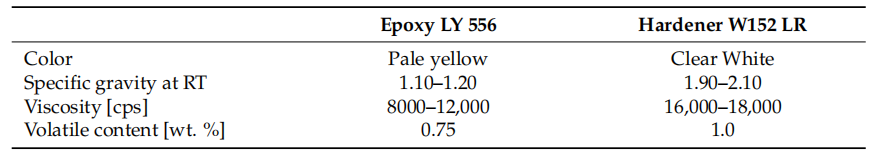

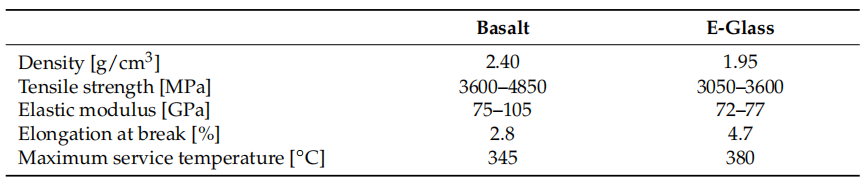

購自印度孟買CF Composites公司的平紋E-玻璃纖維布和玄武巖纖維布,其面積密度分別為240g/m2和160 g/m2;環氧樹脂雙組分聚合物基體LY556及固化劑W152 LR則采購自本地供應商。供應商提供的環氧樹脂、玄武巖纖維及E-玻璃纖維布的性能參見表1和表2。

表1. 環氧樹脂與固化劑的性能

表2. 玄武巖和E 玻璃纖維布的性能

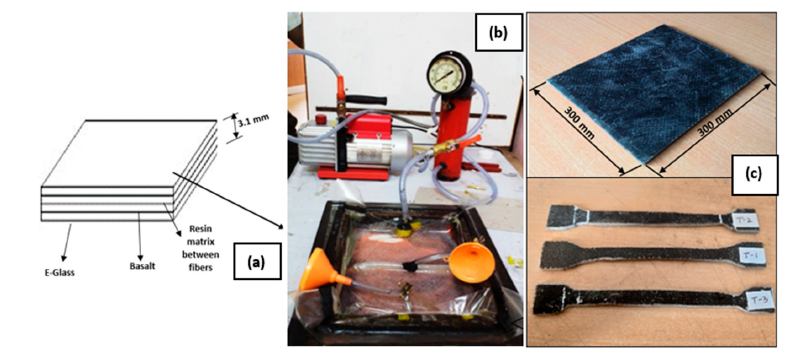

為限制層壓板的滑動與分層現象,本研究采用普通雙向編織玄武巖纖維布與玻璃纖維布。預處理階段,按3:1的標準比例將環氧樹脂與固化劑混合并均質化。通過真空輔助樹脂傳遞成型工藝(VARTM),制備含不同體積分數玄武巖纖維與E-玻璃纖維的混合聚合物復合材料(模具尺寸為300mm×300mm)。

成型前,在模具底板涂覆蠟層作為脫模劑。將玄武巖纖維布與E-玻璃纖維布(300 mm×300 mm)在開放模具中手工交疊鋪設,直至達到3mm的目標厚度。鋪層完成后,在纖維層上方覆蓋剝離層與透氣層,并用聚乙烯袋及密封膠帶密封整體結構。隨后在0.1巴壓力下使環氧樹脂混合物流經纖維層,真空泵在此壓力下將樹脂基體從儲液罐抽吸至織物層間,多余樹脂收集于接液槽。待樹脂均勻鋪展后,制備的層壓板先在室溫固化24小時,再于50℃熱箱中進行2小時熱處理。

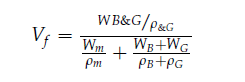

為便于理解,玄武巖纖維織物與E-玻璃纖維織物分別標記為B和G。纖維織物按B-G-B-G-B-G-B-G-B的順序堆疊,以中性軸為對稱軸,其中玄武巖纖維織物構成外層,E-玻璃纖維織物位于核心層。不同混合結構的纖維-基體體積分數通過公式計算得出。

其中:f—纖維,m—基體,W—重量,ρ—密度,B—玄武巖纖維,G—E-玻璃纖維。

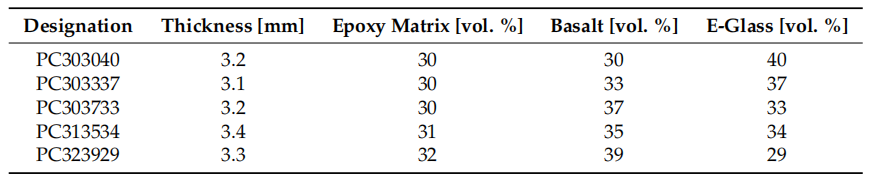

表3 總結了層壓板的厚度以及玄武巖/ E-玻璃/環氧聚合物組合的各種體積分數。代號 PC303040表示環氧基體體積分數為30%、玄武巖體積分數為30%、E -玻璃體積分數為40%的聚合物復合材料(PC)。隨后,按照ASTM標準,采用水射流加工技術切割試樣,用于各種力學測試。圖1展示了堆疊和制成樣品的示意圖。

表3. 混雜組合的厚度和體積分數

圖1. (a) 堆疊順序示意圖。(b) 真空袋裝置。(c) 玄武巖纖維/E玻璃纖維聚合物復合材料樣品。

2.2. 研究方法

單軸拉伸試驗試樣按ASTM D638標準制備,采用伺服控制萬能試驗機(Instron 8801,美國馬薩諸塞州諾伍德市)進行測試,試驗速率為0.001至1.000毫米/分鐘,軸向載荷容量為±100千牛(22,500磅力),并配備專利Dynacell稱重傳感器功能,可補償重型夾具產生的慣性載荷。每種配置測試三份試樣,以測量抗拉強度、屈服強度及延展性。彎曲試樣按ASTM D790標準(80毫米×13毫米×3毫米)制備,使用同一臺機器以4毫米/分鐘的十字頭速度進行測試。為分析沖擊載荷對試樣在水平和垂直狀態下的影響,同時進行伊佐德和夏比沖擊試驗。采用AIT-300N沖擊試驗機進行伊佐德試驗(符合ASTM D256標準)和夏比試驗(符合ASTM D6110標準),設定條件為:擺錘擺幅600毫米、錘重18.7千克、沖擊速度最高10米/秒。采用場發射掃描電子顯微鏡(FE-SEM)分析斷裂樣品,以在不同放大倍數下理解載荷導致的失效機制。熱重分析在最高600℃溫度下進行(型號:PerkinElmer 2.0, TGA 4000,通過Pyris軟件優化),以計算隨溫度升高產生的質量變化。

3. 結果

3.1. 拉伸試驗

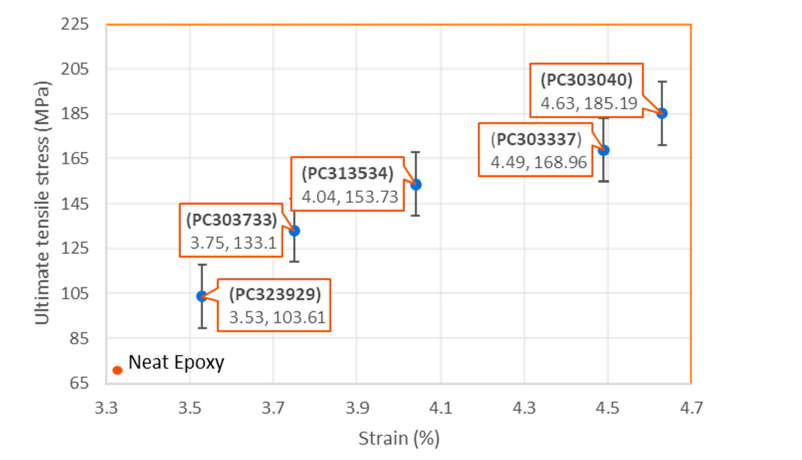

圖2顯示了所有五種構型在0.1 s?1應變速率下承受拉伸載荷時的極限抗拉應力和百分比應變值。PC323929(E玻璃纖維:29體積百分比)的拉伸強度最低(103.61 MPa),而PC303040(E玻璃纖維:40體積%)的拉伸強度最高(185.19 MPa)。結果表明,隨著E玻璃纖維體積含量的增加,對應拉伸應力的應變值呈漸進變化。拉伸強度提升78.73%可歸因于E玻璃纖維的增強作用;當聚合物復合材料承受載荷時,玻璃纖維作為載荷載體,將載荷沿纖維方向從基體傳遞。唐龍成等指出,純環氧樹脂的拉伸強度約為66 MPa,比PC303040低約300%。這種差異導致應力分布均勻,從而提升復合材料強度。值得注意的是,基質中玄武巖增強體含量過高會限制復合材料的抗拉能力。在PC323929(玄武巖39體積%)中觀察到延展性喪失現象,其強度較PC303040降低近83%,這可能源于玄武巖較低的硅含量。當前研究結果與先前采用玄武巖纖維或E玻璃纖維的發表結果存在差異。盡管該研究指出玄武巖纖維增強環氧復合材料的抗拉強度高于E玻璃纖維增強復合材料,但不同比例的玄武巖與E玻璃纖維布與環氧基體組合,對玄武巖纖維布的剛度產生顯著影響。這種混合復合材料在屈服前能產生更高的抗拉力。

圖2. 混合樣品拉伸試驗后的應力應變曲線。

3.2. 彎曲試驗

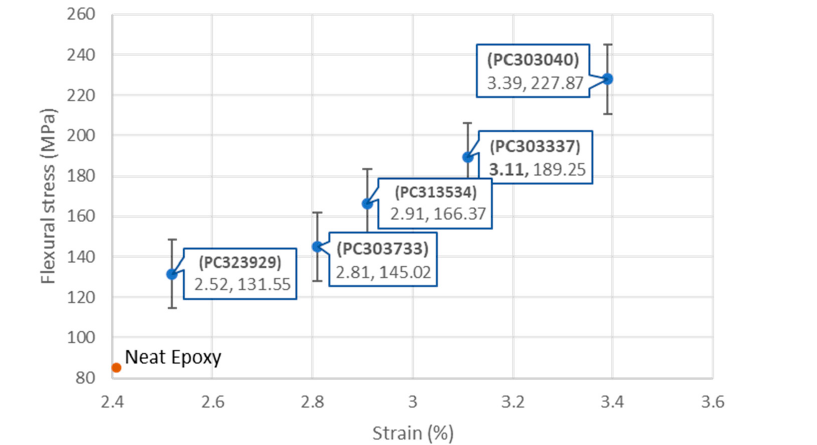

圖3展示了不同填料配比復合材料的彎曲強度。由圖3可知,PC303040(E玻璃纖維:40體積百分比)展現出最高的彎曲強度(227.87 MPa)和彎曲應變(3.39%),其彎曲強度較純環氧樹脂(彎曲強度為99.88 MPa)高出約128%。事實上,所有復合材料的彎曲強度均高于純環氧樹脂。

該最高彎曲強度是在E玻璃纖維填料含量最高(40體積%)且玄武巖纖維含量最低(30體積%)時獲得的。聚合物中玄武巖纖維含量的增加會反向降低復合材料的彎曲性能,這可能是由于過量纖維含量限制了優異的界面粘結,且纖維分布往往不均勻,進而導致纖維團聚。纖維團聚會造成內部結構缺陷,削弱纖維對聚合物基體的增強作用,最終降低材料強度。肖先安測得純環氧樹脂的彎曲強度為81 MPa,該數據已納入圖3進行對比分析。

圖3. 混合樣品彎曲載荷后的應力-應變曲線。

3.3. 低速沖擊試驗

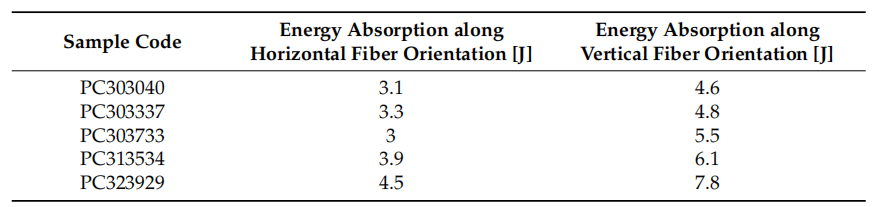

圖4展示了伊佐德和夏比沖擊試驗的測試流程及斷裂試樣,對應結果匯總于表4。層壓板的能量吸收能力隨玄武巖纖維增強比例的增加逐步提升,夏比沖擊試驗結果顯示,含39體積百分比玄武巖纖維的混合層壓板,其能量吸收性能優于其他配比層壓板。

在伊佐德沖擊試驗中,擺錘能量傳遞至受試聚合物復合材料,部分能量在斷裂過程中消耗,該斷裂過程通過纖維-基體相互作用(如滑移、脫粘或纖維拔出)實現能量耗散。本研究的伊佐德試驗結果表明,玄武巖纖維含量越高的增強材料,具備更優異的沖擊能量吸收能力。當聚合物復合材料中采用10體積百分比玄武巖纖維作為增強材料后,其夏比沖擊能量吸收率提升40-50%,伊佐德沖擊能量吸收率提升60-70%。

可推測,玄武巖纖維表面具有條紋狀不平整結構,這一特性可能增強了纖維與聚合物基體之間的界面結合。此外,斷裂表面掃描電子顯微鏡圖像(詳見斷裂表面分析章節)顯示,纖維存在顯著的脫粘和拔出現象,這兩種機制均屬于能量耗散過程,可導致高玄武巖纖維含量的復合材料沖擊強度提升。另一方面,在含35體積百分比玄武巖纖維的增強復合材料中,觀察到沖擊能吸收不足的現象,這可能源于測試或預處理階段出現的孔隙或纖維剝離問題。

圖4. (a) 伊佐德沖擊試驗示意圖及斷裂試樣。(b) 夏比試驗示意圖及斷裂試樣。

表4. 沿纖維取向的能量吸收

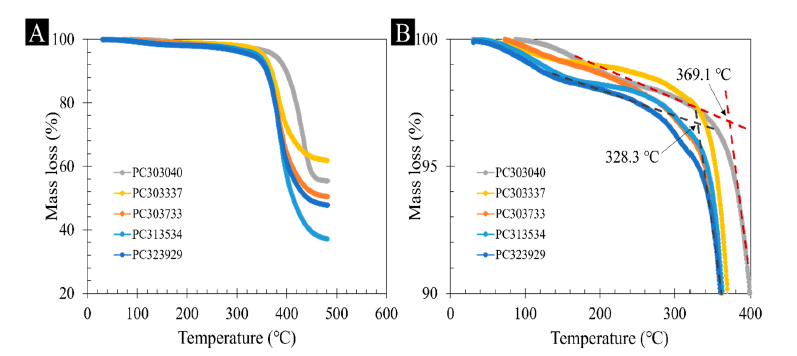

3.4. 熱重分析

圖5展示了混合玄武巖/ E-玻璃纖維增強聚合物復合材料的熱重分析(TGA)結果。由圖5可知,所有采用玄武巖/E-玻璃纖維增強的復合材料均表現出良好的熱穩定性:當所有復合材料被逐步加熱至320°C時,質量損失均小于5%;當加熱溫度升至400°C時,所有樣品的質量損失仍小于10%。

值得注意的是,玄武巖纖維與E-玻璃纖維的配比變化,對復合材料的玻璃化轉變溫度(Tg)具有顯著影響,這意味著其物理性能也可能隨之發生相應變化。例如,PC303040(E-玻璃纖維:40體積%)的玻璃化轉變溫度(Tg)為369.1°C,而 PC323929(E-玻璃纖維:29體積%)的Tg為 328.3°C,前者較后者高出約 12.43%。

PC303040的Tg升高,可歸因于其所用E-玻璃纖維含量更高:由于E-玻璃纖維與環氧基體之間具有優異的界面粘合性,能夠有效限制聚合物基體的鏈段運動。而E-玻璃纖維含量較低的增強體(即E-玻璃纖維體積占比為29%、33%和34% 的復合材料),在Tg上未表現出顯著差異,原因在于此時E-玻璃纖維的含量不足以減緩或阻礙復合材料的分子動力學,而分子動力學正是影響混合玄武巖/ E- 玻璃纖維增強聚合物復合材料Tg的關鍵因素。

圖5. (A) 不同E-玻璃纖維含量的混合玄武巖/E-玻璃纖維復合材料的熱重分析(TGA)。(B) TGA曲線放大圖,顯示300℃至400℃區間出現顯著質量損失。

4. 討論

圖6 展示了阿什比散點圖,該圖用于根據材料的比強度(強度-重量比)對材料進行準確描述和分類。本研究中所涉及的大多數混雜纖維增強聚合物復合材料,均處于散點圖的復合材料區域內。例如,復合材料 PC303040 的比強度與玻璃纖維增強復合材料(GFRPs)相當。由于比強度較高,E -玻璃-環氧復合材料通常表現出合理的柔韌性與優異的拉伸強度;此外,玄武巖纖維因彈性模量增強,還具備更強的抗斷裂、抗變形及抗沖擊載荷能力。值得注意的是,本研究結果仍有進一步改進空間,未來可通過優化方案獲得比強度持續高于GFRPs 的復合材料,進而揭示此前未被發現的材料特性。

拉伸與彎曲試驗結果表明,增加E-玻璃纖維的比例可提升材料的拉伸強度與彎曲強度,而增加玄武巖纖維的比例則能提高材料的抗沖擊韌性,這得益于環氧樹脂層壓板同時具備的可延展性與耐用性。在另一項相關研究中,Elmahdy等人在高應變率下對比了機織玄武巖纖維與 E-玻璃纖維增強環氧復合材料的性能,旨在將其補充應用于飛機的輔助結構元件。玄武巖纖維與E-玻璃纖維的混雜化處理可增強復合材料的綜合性能,這一特性對于航空航天應用中的三級部件而言,可能具備顯著優勢。

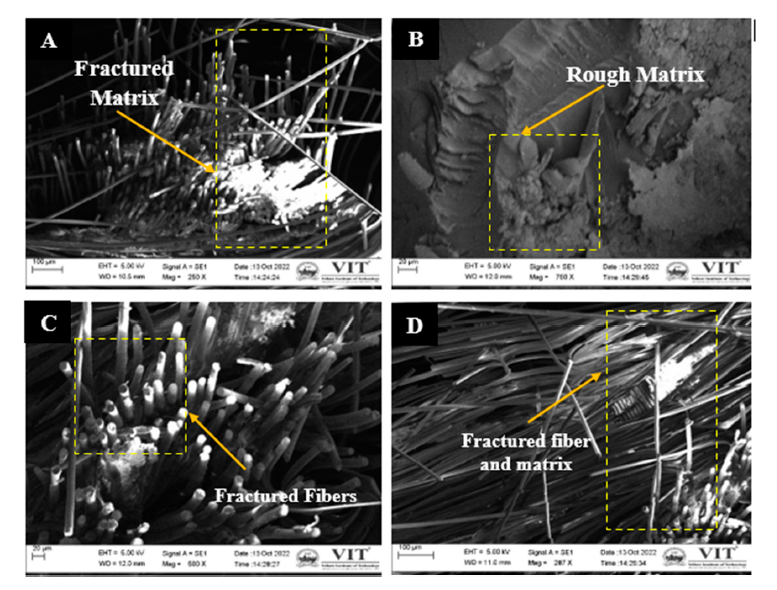

斷裂表面分析

本研究采用場發射掃描電子顯微鏡(FE-SEM),對含40體積百分比E-玻璃纖維的復合材料(PC303040)進行斷裂表面分析,選擇該材料的原因在于其展現出最佳的拉伸與彎曲性能。圖7顯示,在 250-1000 倍放大倍率下,玄武巖纖維與E-玻璃纖維復合材料的纖維斷裂取向及各類缺陷均清晰可辨。通過SEM圖像可觀察到,復合材料中存在空隙、氣孔、纖維拔出及基體表面粗糙等多種缺陷與失效機制。

SEM分析結果表明,玄武巖纖維體積分數的增加會導致聚合物基體與增強材料之間的界面結合性能惡化,同時使斷裂頻率增加、裂紋擴展范圍擴大。此外,材料柔韌性的提升,表明基體支撐連接牢固且潤濕性良好,這一趨勢可歸因于E-玻璃纖維與玄武巖纖維在嵌入聚合物基體前的預處理工藝,以及后續的固化工藝。

圖6. 實驗數據表示法——艾希比圖。

圖7. 40% E-玻璃增強復合材料(PC303040)的場發射掃描電子顯微鏡圖像:(A)斷裂基體表面,(B)粗糙基體表面,(C)斷裂纖維,(D)斷裂基體與纖維。

5. 結論

本研究采用真空輔助樹脂傳遞模塑法(VARTM),制備了不同纖維體積分數的混雜玄武巖/ E-玻璃纖維增強聚合物復合材料,相關研究結論如下:

1.實驗結果表明,當玄武巖纖維體積分數提高10%時,復合材料可實現優異的沖擊能量吸收效果,吸收效率達40-70%。

2.拉伸試驗結果顯示,以40體積% E -玻璃纖維作為增強體的復合材料,其拉伸強度優于以40體積%玄武巖纖維作為增強體的復合材料。

3.三點彎曲試驗結果表明,較高體積分數的E-玻璃纖維可使復合材料獲得合理的彎曲強度,相較于本研究中制備的其他層壓板,彎曲強度高出80%。

4.對拉伸與彎曲試驗結果的分析表明:40體積% E-玻璃纖維增強的復合材料在拉伸性能與彎曲性能上表現更優;而40體積%玄武巖纖維增強的復合材料,則更適用于需應對沖擊能量的應用場景。

5.熱重分析結果顯示,PC313534(含35體積%玄武巖纖維與34體積% E-玻璃纖維)的分解溫度最低,為 381.1°C;同時,該樣品(玄武巖與E-玻璃纖維含量近乎相當)的熱穩定性優于本研究中其他組分的復合材料。

6.本研究成果可用于設計具有高比強度的復合材料,這類復合材料在國防裝甲領域,以及航空航天領域的襟翼、縫翼、機身等部件應用中,具有實際應用價值。

相關內容

點擊排行

- 106-12一文帶你了解復合材料:復合材料的種類、加工及應用

- 212-07高性能纖維——芳綸纖維(概述篇)

- 301-29一文了解超高分子量聚乙烯纖維(上篇)

- 410-29聚焦聚酰亞胺:聚酰亞胺纖維、復合材料性能優異,前景廣闊(一)

- 502-27超高分子量聚乙烯(UHMWPE)材料的最新應用與未來展望

- 611-28無人機發展現狀及未來展望(下篇)

- 703-07新型散熱材料——石墨烯高導熱材料

- 812-11高性能纖維——芳綸纖維(制備方法與應用篇)

- 901-26“黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 1009-08聚雙環戊二烯(PDCPD)市場廣闊 其復合材料應用領域廣泛

文章歸檔

評論排行榜

- “黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 可持續玄武巖纖維增強PA 6,6復合材料:纖維長度和纖維含量對機械性能的影響(下)

- 不同聚合物及其復合材料回收再利用技術的發展趨勢(一)

- 中國復合材料工業協會年會暨四十周年紀念大會

- [直播預告]中復碳芯副總經理王志偉分享拉擠大梁板在風電中的應用及發展方向

- 喜訊:冀中新材第二條生產線首個產品亮相

- 東麗復合材料美國公司將把Torayca T1100的產能提高一倍