溫度對對稱與非對稱玻璃纖維增強聚合物層合板力學性能及變形特性的影響

摘要

本研究探究了對稱鋪層[0°/90°/90°/0°]與非對稱鋪層[0°/90°/0°/90°]的玻璃纖維增強聚合物(GFRP)復合材料,在30–150℃溫度范圍內的拉伸行為、失效機制及變形特性。拉伸測試表明,對稱鋪層復合材料展現出更優異的力學性能,在高溫環境下仍能保持較高的拉伸強度和失效應變。失效模式分析顯示,隨著溫度升高,復合材料會從韌性失效向脆性失效轉變,這一現象在非對稱鋪層中更為顯著,同時伴隨分層加劇和纖維拔出減少。失效表面觀察結果佐證了上述發現,證實對稱鋪層具有更優的界面結合力和基體完整性。變形分析進一步證實,對稱層合板的應變分布更均勻,失效時間更長。在韌性、能量吸收及應變均勻性等所有評價指標中,對稱結構的性能均優于非對稱結構,凸顯了平衡鋪層在提升熱耐久性方面的關鍵作用。研究觀察到的溫度誘導降解及其對力學性能和失效行為的影響,表明GFRP基結構設計需采用溫度敏感型策略。

1.簡介

航空航天與汽車行業正日益廣泛采用輕量化結構。纖維增強聚合物(FRPs)作為一種先進材料選擇,相較傳統金屬替代材料,在屬性層面具有顯著輕量化優勢。其高比強度特性使其成為兼具減重需求與結構可靠性應用場景的理想之選。這類材料還具備優異的振動與噪聲阻尼性能,可在提升乘客舒適度的同時降低運行噪聲水平;高沖擊能量吸收能力通過減輕碰撞損傷增強安全性;出色的抗疲勞性能確保材料在循環應力作用下保持長期耐久性。此外,其抗腐蝕性能可延長嚴苛環境下構件的使用壽命,這類環境包括極端高低溫與高濕度條件,在航空航天領域尤為突出。基于上述特性,FRPs非常適用于制造輕量化、節能且高性能的車輛與航空器。

在眾多纖維增強聚合物中,玻璃纖維增強聚合物(GFRPs)憑借其卓越的比強度、抗腐蝕性及設計靈活性,已成為應用科學領域的核心材料。GFRPs由嵌入聚合物基體的玻璃纖維制成,廣泛應用于航空、汽車、船舶及土木工程領域。其力學性能(主要是拉伸性能)是決定結構性能的關鍵因素,且對溫度等環境變量高度敏感——溫度變化會顯著改變材料受載時的響應行為。因此,深入理解溫度對GFRPs性能的影響至關重要,這不僅能提升材料設計的可行性,還能增強其實際工程應用中的可靠性。

已有大量研究者針對不同環境條件下GFRPs的力學行為展開廣泛研究。例如,Torabizadeh等人通過改變溫度(25℃、-20℃和-60℃),研究了單向(UD)GFRP復合材料的拉伸、壓縮及面內剪切強度。實驗表明,溫度降低會顯著影響復合材料的失效模式;在所有加載模式下,材料強度與模量隨測試溫度降低而提升,但失效應變則隨之下降。Piyush等人考察了GFRP復合材料在25℃、50℃和80℃恒定載荷下的拉伸與壓縮蠕變響應:25℃時,復合材料在蠕變載荷下會產生持續應變;而在較高溫度下,當應力達到極限應力的80%時,材料會在1小時內發生失效。Hawileh等人研究了碳、玻璃及碳-玻璃混雜層合板在高達300℃溫度下的拉伸強度與彈性模量:溫度保持45分鐘后冷卻24小時,碳、玻璃及碳-玻璃板材的彈性模量分別下降28%、26%和9%,拉伸強度分別下降42%、31%和35%;失效模式分析顯示,100-150℃范圍內以脆性斷裂為主,而200-250℃范圍內則主要表現為環氧樹脂流失與纖維分裂。Hamad等人探究了高溫(最高450℃)對玄武巖纖維增強聚合物(BFRPs)、碳纖維增強聚合物(CFRPs)和GFRP筋力學性能及其與混凝土粘結特性的影響:450℃時GFRP和BFRP完全熔融,拉伸強度喪失殆盡;325℃時CFRP筋的拉伸強度與彈性模量分別下降約55%和30%,且與混凝土的界面粘結強度下降約81.5%,研究還提出了預測加熱粘結應力-滑移曲線的經驗模型,與實驗結果高度吻合。Ashrafi等人研究了直徑為4mm、6mm、8mm和10mm的GFRP和CFRP筋在最高450℃高溫下的拉伸性能:450℃時FRP筋拉伸強度損失約50%-70%,且大直徑筋在高溫環境下保留的拉伸強度高于小直徑筋。Hamzeh等人[15]在25%-70%拉伸強度加載條件下,評估了25℃-500℃不同溫度對GFRP筋拉伸強度的影響,發現GFRP筋在高達400℃時仍能保持原始拉伸強度25%的設計使用應力水平,因此該溫度可視為設計臨界溫度。Milad等人研究了拉擠成型GFRP結構件在惡劣環境(如不同溫度海水、干濕循環及酸堿溶液)下的長期力學行為,結果表明試樣浸泡在堿性溶液中會導致力學強度顯著下降,而海水溫度升高會加劇強度損失。AllanManalo等人通過最高200℃下的三點靜態彎曲試驗,研究了GFRP復合材料在縱向與橫向的溫度依賴性力學性能,發現試樣橫向剪切模量隨溫度升高而降低。

纖維取向與GFRP層合板的鋪層順序同樣會影響其力學性能。Landesmann等人對GFRP結構件進行了詳細的拉伸、壓縮、彎曲、銷釘承載及層間剪切變形力學分析,證實GFRP可作為結構構件使用。YunfuOu等人[19]采用伺服液壓高速試驗機,研究了應變率(25、50、100和200s?1)和溫度(-25、0、25、50、75和100℃)對單向GFRP力學性能與失效模式的影響;分別在40、80、120和160s?1應變率及25、50、75和100℃溫度下對玻璃紗進行測試,并采用威布爾統計模型評估應力-應變行為及拉伸強度變異性,為工程應用提供參考。Shaohua等人研究了單軸拉伸載荷下,纖維角度在0°-90°范圍內的拉擠GFRP試樣纖維取向對拉伸強度與彈性模量的影響,通過文獻結果驗證了預測偏軸性能的廣義漢金森公式,使其可用于拉擠GFRP結構設計指南。H.W.Wang等人通過解析、數值與實驗方法,研究了風電應用中單向GFRP復合材料的楊氏模量,考慮了0°-90°纖維取向角,發現楊氏模量隨纖維傾斜角度與玻璃體積分數變化;通過ABAQUS有限元模擬,揭示了剪切模量對剛度的貢獻,為優化GFRP微觀結構提供了設計指導。Rizal等人研究了輸電塔橫擔用拉擠玻璃纖維增強聚合物(p-GFRP)復合材料的長期性能與耐久性,重點分析纖維層鋪層順序的影響;在四點彎曲模式下對五種不同鋪層順序的試樣進行準靜態與蠕變測試,發現[0°/45°/0°/-45°/0°/-45°/0°/45°/0°]九層鋪層結構表現最優,具有最高極限彎曲強度、低蠕變撓度及高彈性與表觀蠕變模量,適用于長期結構應用。VirenModi等人綜述了采用雙向平紋玻璃織物、不同鋪層順序制備的多向GFRP層合板的層間剪切強度(ILSS)性能;按照ASTMD2344-16標準,以1mm/s應變率對[0°/(0°)?/0°]S、[0°/(15°)?/0°]S、[0°/(30°)?/0°]S、[0°/(60°)?/0°]S和[0°/(75°)?/0°]S五種層合板進行ILSS測試,結果表明ILSS隨鋪層角度變化,0°鋪層層合板ILSS最低,60°鋪層層合板ILSS最高。

深入回顧現有研究發現,GFRP雖表現出優異的力學性能,但針對不同鋪層順序與溫度條件下其失效模式及拉伸性能變化的研究仍較為匱乏。盡管溫度與鋪層順序的獨立影響研究已取得一定進展,但鮮有研究從交互作用視角探討二者對GFRP拉伸行為的綜合影響,不同鋪層順序GFRP的溫度依賴性行為尚未得到詳細探究。明確這些研究缺口,對于開發面向溫度敏感應用的高性能GFRP產品至關重要。本研究旨在探究鋪層順序與溫度條件對GFRP力學性能的影響,通過在室溫(RT)與高溫(50℃、100℃和150℃)下對對稱與非對稱GFRP復合材料進行拉伸測試,彌補現有研究不足。考慮到已有研究表明環氧樹脂A45的玻璃化轉變溫度為105℃,本研究最高測試溫度限定為150℃。采用數字圖像相關法(DIC)測量全場應變與位移數據,以詳細分析變形模式與失效模式;通過掃描電子顯微鏡(SEM)深入觀察失效試樣的微觀結構特征,揭示失效模式與溫度及鋪層順序的關聯機制。通過整合這些研究方法,本研究致力于闡明GFRP的溫度依賴性拉伸性能,為面向高強度溫度敏感應用的復合材料定制提供有價值的參考,助力耐熱復合材料的發展,并為聯合國可持續發展目標提供支持——尤其是通過優化耐受力材料系統、延長使用壽命、提升資源效率,以及推廣應對氣候挑戰的可持續材料選擇。

2.材料與方法

本研究聚焦于探究溫度對對稱與非對稱玻璃纖維增強聚合物(GFRP)層合板拉伸性能的影響。實驗所用層合板通過玻璃纖維預浸料鋪疊制備而成。該GFRP預浸料由單向E-玻璃纖維(密度2.52g/cm3)與A45環氧樹脂體系(密度1.15g/cm3)組成,采購自印度納西克市博爾化學塑料私人有限公司(BhorChemicalsandPlasticsPvt.Ltd.)。其中,E-玻璃纖維的彈性模量為80GPa,A45環氧樹脂的彈性模量為3.1GPa;預浸料中纖維與基體的體積分數分別設定為65%和35%。

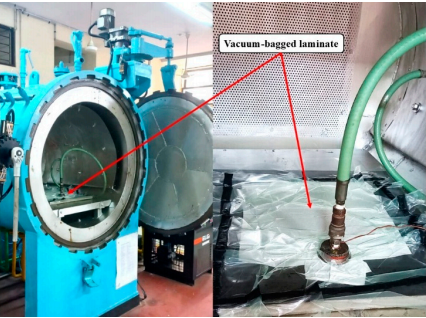

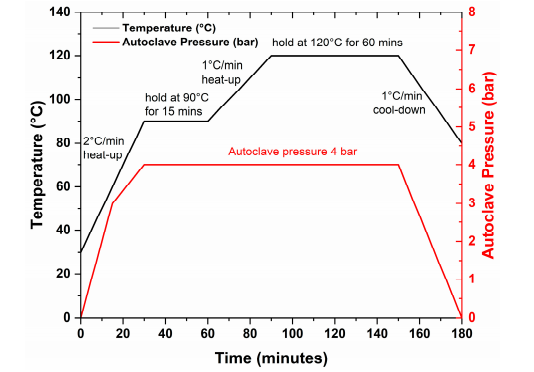

層合板采用手糊成型工藝制備,隨后經高壓釜(印度孟買UniqueChemoplantEquipment公司生產)固化處理,具體流程為將預浸料片材在金屬模具內按設定方式鋪疊。本研究中,4層層合板設計兩種鋪層順序:對稱結構[0°/90°/90°/0°]與非對稱結構[0°/90°/0°/90°]。層合板制備步驟如下:先向模具表面噴涂脫模劑,再按預設鋪層順序鋪設250×250mm規格的預浸料單層,之后依次覆蓋剝離層與透氣氈。鋪疊完成后,采用真空袋封裝技術對層合板進行壓實處理,并放入高壓釜中進行固化(如圖1所示)。根據供應商提供的技術參數,層合板固化過程分為兩個階段,具體固化周期如圖2所示:升溫階段中,第一階段與第二階段的升溫速率分別穩定控制為2℃/min和1℃/min;第二階段保溫結束后,以1℃/min的速率將層合板冷卻至80℃,隨后在高壓釜內自然冷卻至室溫。

圖1高壓釜內試樣制備過程

圖2預浸料雙階段固化周期

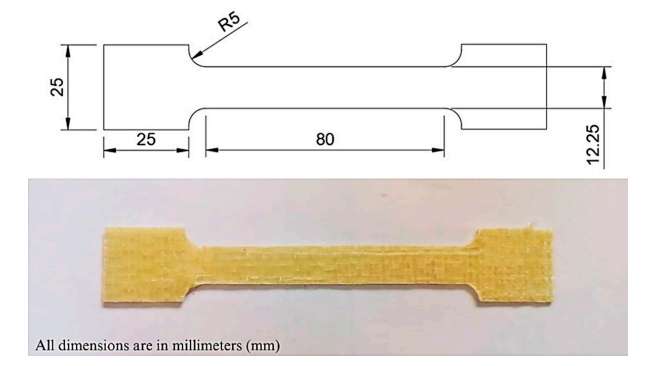

層合板制備完成后,依據ASTMD638標準,在印度科欽市Stonemax水刀切割中心采用水射流加工技術制備啞鈴型拉伸試樣。試樣的示意圖與實物照片如圖3所示。拉伸試樣的標距長度為80mm,寬度為12.29±0.13mm,厚度為1.21±0.22mm。

圖3拉伸試樣幾何形狀及尺寸

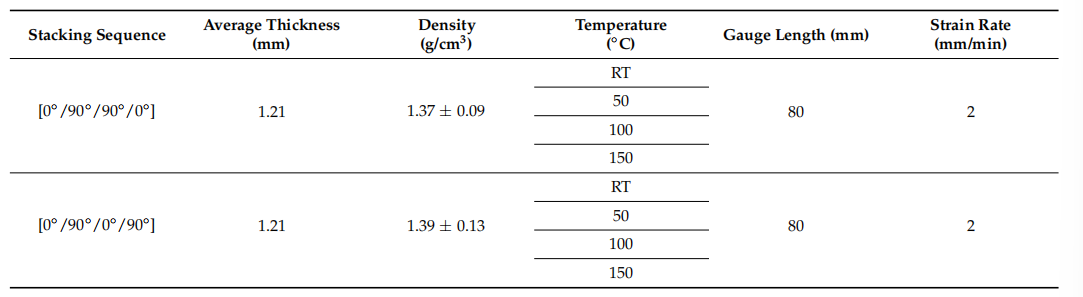

對稱與非對稱層合板的物理性能、試樣尺寸及測試條件詳見表1。

3.結果與討論

本研究針對溫度影響下對稱與非對稱GFRP層合板的拉伸特性展開測試分析,重點探究溫度對材料楊氏模量、失效應變、失效應力及失效行為的作用規律。后續章節將依次探討兩種鋪層結構GFRP層合板的應力-應變行為、楊氏模量變化規律、失效模式、基于數字圖像相關法(DIC)的應變映射特征及失效表面形貌。

3.1應力-應變行為

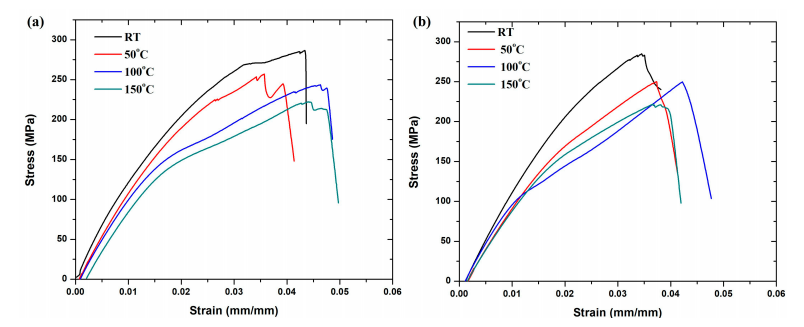

為明確拉伸載荷作用下的變形特性,對不同鋪層順序層合板的應力-應變響應進行測試分析,結果如圖4a、b所示。由圖4a可見,室溫條件下,對稱鋪層結構的失效應變與失效應力顯著高于非對稱鋪層結構。隨著溫度升高,兩種鋪層結構的應力-應變性能均呈現強度與剛度下降趨勢,但任意溫度下對稱鋪層結構的應力-應變行為均優于非對稱鋪層,體現出更優的熱穩定性。兩種鋪層結構的失效應力(材料發生任何形式失效時對應的應力值)均隨溫度升高而降低,表明其承載能力隨溫度上升逐漸衰減。

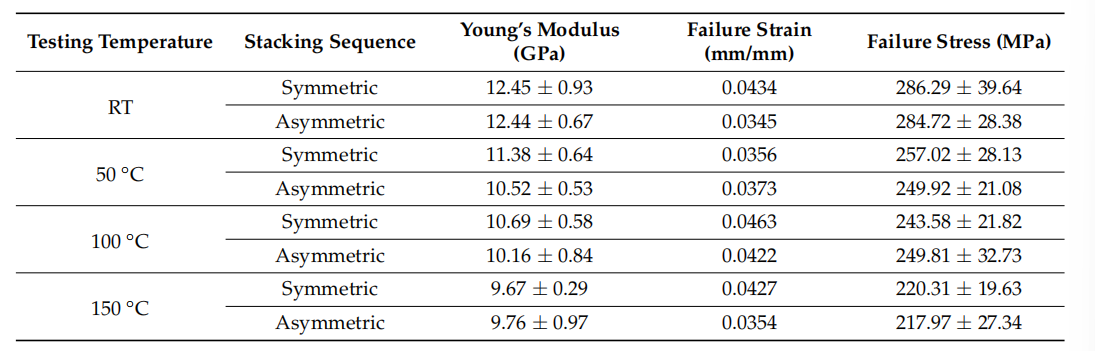

表2列出了對稱與非對稱層合板力學性能隨溫度的變化規律。由表2可知,室溫下對稱與非對稱鋪層的失效應力較為接近,分別為286.29±39.64MPa和284.72±28.38MPa;而在150℃時,對稱結構的失效應力降至220.31±19.63MPa,略高于非對稱結構的217.97±27.34MPa。值得注意的是,所有溫度條件下,對稱鋪層的失效應力離散性均低于非對稱鋪層,表明對稱鋪層具有更均勻、穩定的力學性能。應力-應變曲線(圖4)同樣呈現這一趨勢:全溫度范圍內,對稱結構始終表現出更優的響應特性,不僅失效應變更高,強度也略占優勢。高溫環境下(尤其150℃時),試樣峰值應力后的應力下降幅度顯著增大,表明溫度升高會導致材料失效模式向脆性斷裂轉變。

圖4不同溫度下(a)對稱與(b)非對稱鋪層順序的應力-應變曲線

表2不同溫度下對稱與非對稱GFRP層合板的力學性能

失效應變是表征材料延展性的關鍵指標,其數值隨溫度與鋪層結構變化而改變。由表2可知,室溫下對稱鋪層結構的失效應變為0.0434mm/mm,升溫至100℃時增至0.0463mm/mm,表明高溫環境下材料延展性有所提升。非對稱鋪層結構室溫失效應變為0.0345mm/mm,100℃時升至0.0422mm/mm;150℃時,對稱結構失效應變為0.0427mm/mm,顯著高于非對稱結構的0.0354mm/mm。這一結果表明,對稱鋪層結構在高溫載荷作用下具有更強的抗變形能力,其在較高溫度下表現出的優異延展性,使其在抗變形要求嚴苛的應用場景中更具性能優勢。

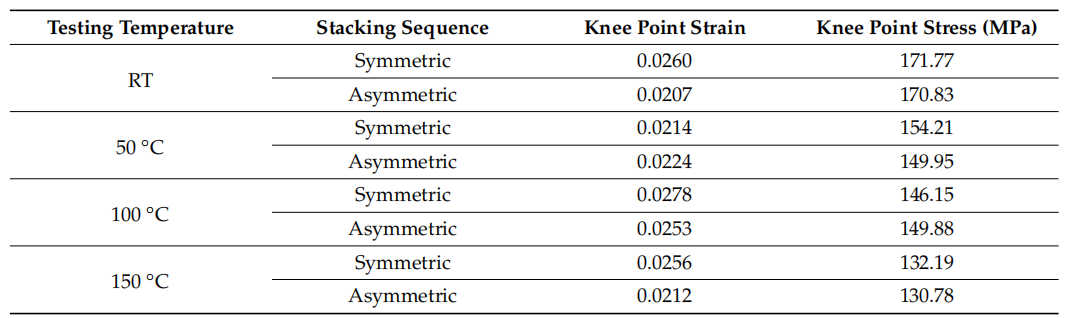

拐點(即基體失效起始點,如開裂)通過OriginLab軟件采用雙線性擬合方法,從應力-應變曲線(圖4a、b)中確定。對稱與非對稱層合板的拐點應變及應力數據如表3所示。室溫測試條件下,對稱層合板的拐點對應應變0.0260、應力171.77MPa;而非對稱層合板的拐點為應變0.0207、應力170.83MPa,這一現象表明非對稱鋪層因結構不平衡導致基體過早失效。當溫度升至150℃時,對稱層合板拐點應變與應力降至0.0256、132.19MPa,非對稱層合板降至0.0212、130.78MPa,體現出基體軟化特征。所有測試條件下,對稱層合板均表現出更高的拐點應變,表明其對基體初始失效的抵抗能力更強,尤其在高溫環境下更為顯著。

表3對稱與非對稱GFRP層合板的拐點應變及應力

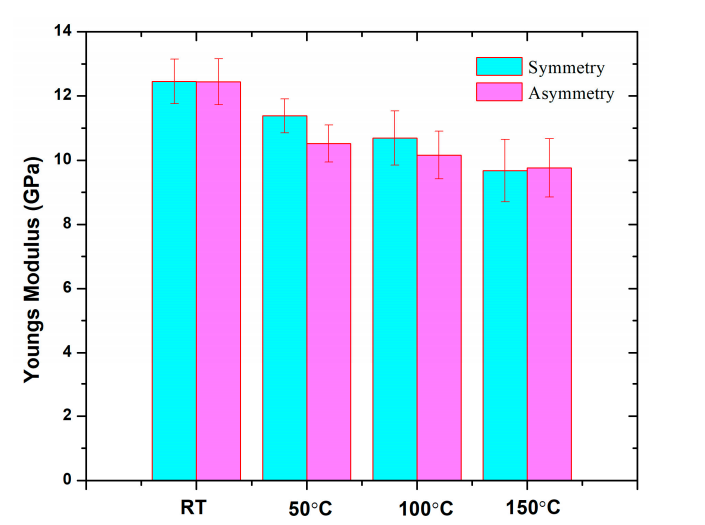

3.2楊氏模量

圖5展示了兩種鋪層順序下楊氏模量隨溫度的變化規律,凸顯了對稱結構在高溫環境下的剛度穩定性優勢。楊氏模量作為表征材料剛度的核心指標,兩種鋪層結構的模量均隨溫度升高而降低,這一現象反映了基體的熱軟化效應。室溫測試結果顯示,對稱與非對稱鋪層的楊氏模量數值較為接近,分別為12.45±0.93GPa和12.44±0.67GPa。當溫度升至150℃時,對稱鋪層試樣的楊氏模量降至9.67±0.29GPa,非對稱鋪層試樣則降至9.76±0.97GPa。此外,全溫度范圍內對稱鋪層的楊氏模量標準差更小,尤其在150℃時(對稱結構0.29GPa,非對稱結構0.97GPa),表明其剛度隨溫度變化的穩定性略優于非對稱鋪層。

圖5對稱與非對稱鋪層順序下楊氏模量隨溫度的變化規律

3.3層合板的失效模式

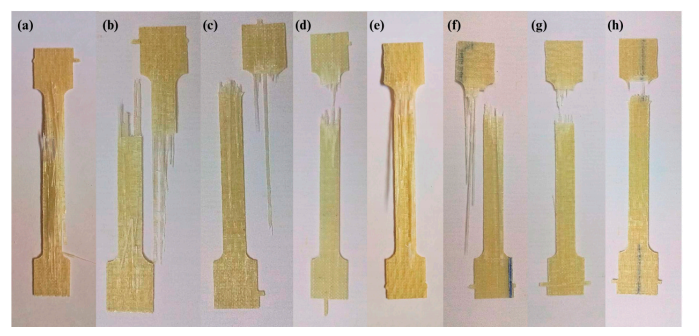

對對稱與非對稱鋪層順序的GFRP復合材料進行全溫度區間(室溫、50℃、100℃、150℃)拉伸測試,發現其呈現出獨特的失效特征,具體可通過圖6a–h中的斷裂試樣形貌觀察。

對于對稱層合板,室溫環境下(圖6a)試樣出現大量纖維拔出現象,突出的長纖維表明材料通過纖維-基體逐步脫粘過程吸收了大量能量。這種失效行為源于平衡結構使0°與90°鋪層均勻承受拉應力,從而延緩突發性整體失效。升溫至50℃時(圖6b),試樣失效模式轉變為纖維分裂與拔出并存,且拔出長度縮短,這一變化源于基體軟化,標志著溫度開始對界面結合性能產生影響。當溫度達到100℃和150℃時(圖6c、d),由于基體在接近玻璃化轉變溫度(Tg,100–150℃)時發生顯著軟化,試樣纖維拔出量極少,斷裂面更整潔,呈現典型脆性斷裂特征。玻璃化轉變溫度是決定熱固性聚合物復合材料力學性能的關鍵參數,本研究未直接測試所制備層合板的Tg,但Shah等人[24]通過差示掃描量熱法(DSC)對相同環氧樹脂體系(A45環氧樹脂)的分析顯示,其基體Tg約為105℃。當測試溫度超過Tg時,環氧樹脂分子活動性增強,基體軟化導致載荷傳遞效率下降,同時高溫會降低纖維/基體界面強度,引發并加速界面微裂紋形成。這種纖維-基體界面劣化最終導致材料從韌性失效向脆性失效轉變,150℃時分層現象尤為顯著,表明基體承載能力隨溫度升高呈依賴性衰減。

對于非對稱層合板,室溫條件下(圖6e)試樣僅出現中度纖維拔出,程度明顯弱于對稱結構,這是由于非鏡像鋪層順序導致應力分布不均,失效起始更具突發性。50℃時(圖6f),試樣以纖維分裂為主,纖維拔出量極少,反映出非平衡結構中基體過早軟化且界面結合力下降。100℃和150℃環境下,試樣表現為脆性變形特征,纖維拔出量微乎其微——軟化的基體喪失了對纖維的有效約束作用,導致嚴重分層及平整的斷裂面(圖6g、h)。鋪層不對稱性易引發局部損傷,且該現象隨溫度升高進一步加劇,結構不對稱性會加速應力累積與基體失效進程。

對稱平衡型玻璃/環氧樹脂層合板具有更優異的力學性能,其設計消除了彎曲-拉伸耦合效應,使應力沿厚度方向分布更均勻,延緩逐層失效;同時可降低邊緣層間應力,減少分層及相關強度損失風險。此外,鏡像鋪層設計確保各層間載荷分配更均勻,剛度穩定性更高,而平衡結構支持損傷逐步且可預測地發展,提升層合板整體韌性與可靠性[34–36]。這些失效模式充分體現了鋪層順序與溫度對GFRP復合材料性能的協同影響:低溫度區間,對稱鋪層憑借均衡應力分布,展現出更顯著的纖維拔出效應與能量吸收能力;非對稱鋪層則因結構失衡,失效更突然且集中。隨著溫度升高,兩種鋪層結構的纖維拔出量均減少,基體劣化加劇(尤其100℃以上玻璃化轉變效應占主導時),失效模式向脆性轉變。

圖6試樣失效形貌:(a)對稱鋪層(室溫)、(b)對稱鋪層(50℃)、(c)對稱鋪層(100℃)、(d)對稱鋪層(150℃)、(e)非對稱鋪層(室溫)、(f)非對稱鋪層(50℃)、(g)非對稱鋪層(100℃)、(h)非對稱鋪層(150℃)

3.4基于數字圖像相關法(DIC)的應變映射分析

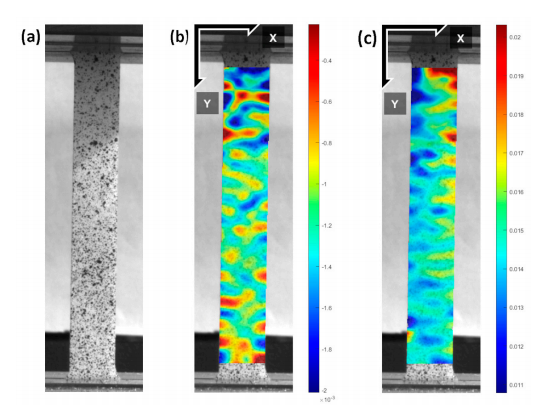

為研究拉伸載荷作用下的應變分布特征,對室溫環境下對稱與非對稱鋪層的層合板開展數字圖像相關法(DIC)分析。圖7a為對稱鋪層試樣測試前的初始狀態;圖7b為加載初期的應變映射圖像,顯示加載早期試樣整體應變呈分散性分布特征。圖7c為試樣即將失效前的DIC應變映射結果,可見夾持端附近存在易失效區域,該區域是失效前裂紋萌生的起始位置。DIC分析數據表明,試樣標距長度范圍內應變分布相對均勻,最小應變為0.0086,最大應變為0.0280。應變映射圖像顯示,斷裂位置附近存在局部高應變區域,這與掃描電子顯微鏡(SEM)分析中觀察到的廣泛纖維拔出及基體開裂現象高度相關。鋪層對稱性使應變梯度變化平緩,體現出有效的載荷分配與能量耗散能力,這與室溫下對稱鋪層呈現的韌性失效模式相符。如已有研究報道所述,鋪層界面處可能存在局部應變集中現象及輕微分層。

圖7基于數字圖像相關法(DIC)測得的應變數據:(a)對稱鋪層測試試樣、(b)加載啟動時的應變映射圖、(c)試樣失效前的應變映射圖

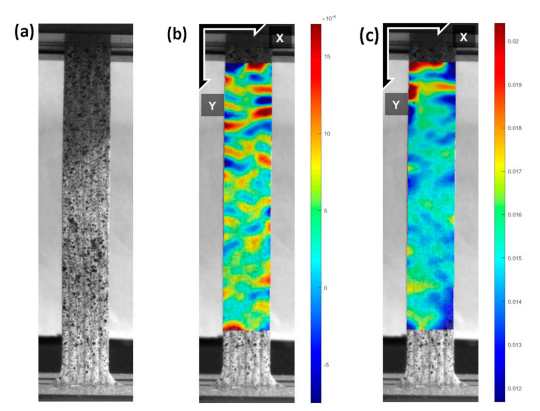

對于非對稱鋪層試樣,圖8a、b分別為測試前的初始狀態及加載啟動時的應變映射圖像,圖8c為試樣即將失效前的應變映射圖像。與對稱鋪層相比,非對稱鋪層試樣的應變分布整體呈現顯著不均勻性。DIC測試數據顯示,其應變分布離散性更強,最小應變為0.0027,最大應變為0.0302。應變映射圖像顯示,斷裂位置附近存在明顯的局部高應變區域,這與掃描電子顯微鏡(SEM)觀察到的中度纖維拔出及局部基體開裂現象相符,表明應力集中易引發突發性失效。這種非均勻應變分布特征反映出非對稱鋪層的載荷分配效率下降,導致其在室溫下更易表現出脆性失效行為,且鋪層界面處的應變集中會進一步加劇損傷擴展進程。

圖8基于數字圖像相關法(DIC)測得的應變數據:(a)非對稱鋪層測試試樣、(b)加載啟動時的應變映射圖、(c)試樣失效前的應變映射圖

DIC測試結果綜合分析

DIC測試結果證實,對稱鋪層在應變均勻性方面顯著優于非對稱鋪層。對稱鋪層的平衡結構使其能夠實現更均勻的變形,進而提升材料韌性;而非對稱鋪層的結構不對稱性會導致局部應變峰值出現,易引發過早失效。在標距長度250mm、十字頭速度2mm/min的測試條件下,從應力-應變曲線測得的失效時間數據顯示:對稱鋪層失效時間為314.25s(5分鐘14.25秒),非對稱鋪層為261.75s(4分鐘21.75秒)。非對稱鋪層因前期存在應變局部化現象且承載能力下降,率先發生失效。

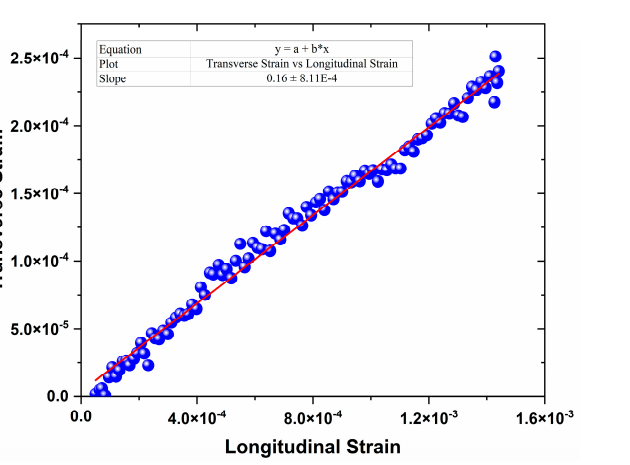

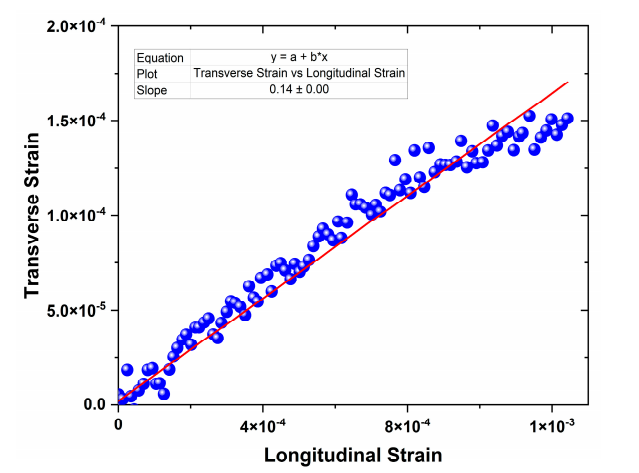

圖9和圖10分別為對稱與非對稱鋪層試樣的橫向應變與縱向應變關系曲線。泊松比通過實驗數據線性擬合得到的斜率計算得出,其中對稱鋪層試樣的泊松比為0.16,非對稱鋪層試樣為0.14。

圖9對稱鋪層試樣橫向應變與縱向應變關系曲線(含泊松比表征)

圖10非對稱鋪層試樣橫向應變與縱向應變關系曲線(含泊松比表征)

3.5失效表面形貌

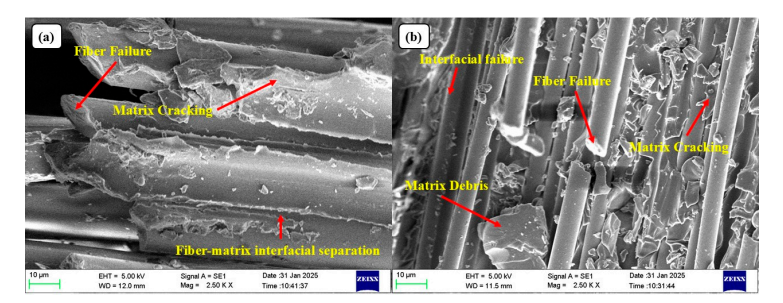

通過掃描電子顯微鏡(SEM)觀察室溫下拉伸斷裂后對稱與非對稱鋪層試樣的失效表面形貌,結果分別如圖11a、b所示。對于對稱鋪層,SEM顯微圖像(圖11a)顯示存在廣泛的纖維拔出特征,在基體中可觀察到大量延伸的長纖維,且纖維與基體呈逐步脫粘狀態。對稱鋪層中0°與90°鋪層平面的均勻分布實現了均衡的應力傳遞,最終形成粗糙的斷裂表面,可見基體開裂及纖維-基體界面分離現象。以暴露纖維長度為特征的能量吸收型拔出機制,表明室溫下對稱鋪層的纖維-基體界面結合牢固。

圖11拉伸失效表面形貌:(a)對稱鋪層試樣、(b)非對稱鋪層試樣

非對稱鋪層的失效表面(圖11b)顯示存在明顯纖維拔出,但纖維長度較對稱鋪層更短,且斷裂表面粗糙度更高。非對稱鋪層順序導致應力分布不均,引發基體開裂及劇烈的界面失效局部化,這一現象可通過圖6e得到佐證。較短的纖維拔出長度表明纖維-基體界面結合性能較差,根源在于鋪層不對稱性加劇了鋪層界面處的應力集中。試樣表面偶見基體碎屑及纖維分裂現象,結合其局部損傷傾向可知,非對稱鋪層在失效過程中能量釋放更為劇烈。

對比SEM圖像可見,對稱鋪層因應力狀態均衡,表現為更典型的韌性失效模式,纖維拔出長度更長且界面脫粘過程平緩,利于室溫下吸收更多能量;而非對稱鋪層受結構失衡影響,應力集中現象加劇,呈現脆性失效特征,纖維拔出長度較短且伴隨局部損傷。這些微觀結構差異與宏觀拉伸測試結果一致:對稱試樣(圖6a)在能量耗散能力上顯著優于非對稱試樣(圖6e)。結果表明,室溫使用場景下,對稱鋪層可通過提升韌性成為最優選擇。SEM顯微觀察結果提示,非對稱結構可能需要通過增強處理或重新設計以避免過早失效,為GFRP復合材料的性能改進與設計優化提供了重要方向。

上一篇:2025年全運會賽事中的復合材料

相關內容

點擊排行

- 106-12一文帶你了解復合材料:復合材料的種類、加工及應用

- 212-07高性能纖維——芳綸纖維(概述篇)

- 301-29一文了解超高分子量聚乙烯纖維(上篇)

- 410-29聚焦聚酰亞胺:聚酰亞胺纖維、復合材料性能優異,前景廣闊(一)

- 502-27超高分子量聚乙烯(UHMWPE)材料的最新應用與未來展望

- 611-28無人機發展現狀及未來展望(下篇)

- 703-07新型散熱材料——石墨烯高導熱材料

- 812-11高性能纖維——芳綸纖維(制備方法與應用篇)

- 901-26“黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 1009-08聚雙環戊二烯(PDCPD)市場廣闊 其復合材料應用領域廣泛

文章歸檔

評論排行榜

- “黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 可持續玄武巖纖維增強PA 6,6復合材料:纖維長度和纖維含量對機械性能的影響(下)

- 不同聚合物及其復合材料回收再利用技術的發展趨勢(一)

- 中國復合材料工業協會年會暨四十周年紀念大會

- [直播預告]中復碳芯副總經理王志偉分享拉擠大梁板在風電中的應用及發展方向

- 喜訊:冀中新材第二條生產線首個產品亮相

- 東麗復合材料美國公司將把Torayca T1100的產能提高一倍