減重降本20%,豐田坦途用4個復合材料部件代替60多個鋼部件

更新時間:2022-08-08 10:49:28

編輯:秘書處

瀏覽:2138

豐田坦途通過與巴斯夫(BASF)、艾聯汽車零部件(L&L Products)合作,僅用4個復合材料部件便替換了座椅總成中的60多個沖壓和焊接鋼部件,從而大幅減輕了第二排座椅骨架的重量,并且減少了金屬部件的裝配和報廢成本。

與前幾代鋼制座椅骨架相比,這些生產變化實現了20%的重量減輕,節省了20%的成本。

2022豐田坦途的座椅骨架。(圖片來自艾聯汽車零部件官網)

據介紹,該座椅結構采用了巴斯夫聚氨酯拉擠系統Elastocoat?74850的艾聯連續復合材料技術(Continuous Composite Systems?,簡稱CCS?)在汽車內飾的首次應用。

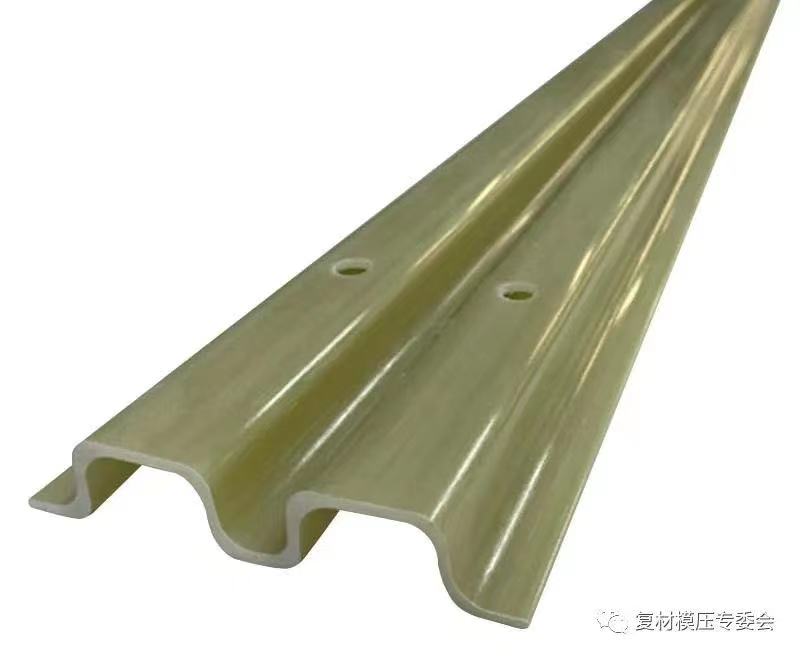

采用CCS加工的結構件。(圖片來自艾聯汽車零部件官網)

CCS是一種纖維增強復合載體,在二維平面上具有高度工程化的密封劑和粘合劑。該座椅還采用巴斯夫的沖擊改性聚酰胺6 Ultramid?B3ZG7 CR二次成型,以打造60%的座椅靠背3D形狀。

上一篇:中國臺灣化工業是怎樣的存在?

下一篇:擺脫專利限制,碳纖維在風電起飛?

相關內容

點擊排行

- 106-12一文帶你了解復合材料:復合材料的種類、加工及應用

- 212-07高性能纖維——芳綸纖維(概述篇)

- 301-29一文了解超高分子量聚乙烯纖維(上篇)

- 410-29聚焦聚酰亞胺:聚酰亞胺纖維、復合材料性能優異,前景廣闊(一)

- 502-27超高分子量聚乙烯(UHMWPE)材料的最新應用與未來展望

- 611-28無人機發展現狀及未來展望(下篇)

- 703-07新型散熱材料——石墨烯高導熱材料

- 812-11高性能纖維——芳綸纖維(制備方法與應用篇)

- 901-26“黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 1009-08聚雙環戊二烯(PDCPD)市場廣闊 其復合材料應用領域廣泛

文章歸檔

評論排行榜

- “黃金薄膜”聚酰亞胺(PI)技術與市場分析

- 可持續玄武巖纖維增強PA 6,6復合材料:纖維長度和纖維含量對機械性能的影響(下)

- 不同聚合物及其復合材料回收再利用技術的發展趨勢(一)

- 中國復合材料工業協會年會暨四十周年紀念大會

- [直播預告]中復碳芯副總經理王志偉分享拉擠大梁板在風電中的應用及發展方向

- 喜訊:冀中新材第二條生產線首個產品亮相

- 東麗復合材料美國公司將把Torayca T1100的產能提高一倍